Table des matières

Basculer1. Introduction

Les conduits électriques sont les héros méconnus des systèmes de câblage sécurisés, protégeant les fils des dommages, de l'humidité et des risques d'incendie. Pourtant, pour les bricoleurs, ce qui semble simple – installer des conduits – peut rapidement se transformer en un jeu d'essais et d'erreurs périlleux. Un seul faux pas, comme l'utilisation d'un matériau inapproprié ou un remplissage excessif d'un conduit, peut entraîner des infractions au code, des réparations coûteuses, voire des pannes catastrophiques.

Ce guide identifie les cinq principales erreurs de conduits qui nuisent aux projets de bricolage : inadéquation des matériaux, mauvaises techniques de pliage, support inadéquat, remplissage excessif et raccords défectueux. Nous espérons que ces informations vous seront utiles. L'électricité exige du respect. Vérifiez toujours les réglementations locales, portez un équipement de protection et, en cas de doute, consultez un électricien agréé.

2. Choisir le mauvais matériau de conduit

Les conduits électriques servent d'armure protectrice pour les câbles, les protégeant des dommages physiques, de l'humidité et des dangers environnementaux. Cependant, un mauvais choix de matériau peut compromettre cette protection et entraîner corrosion, défaillance de l'isolation, voire incendie.

Ce chapitre décortique les nuances des matériaux des conduits, la compatibilité environnementale et la conformité au code pour garantir que votre installation résiste au temps et aux conditions.

2.1 Utiliser du PVC pour la plomberie au lieu du PVC pour l'électricité

Une erreur fréquente des bricoleurs est de croire que les conduits de plomberie et les conduits électriques en PVC sont interchangeables. Bien que tous deux soient fabriqués en polychlorure de vinyle, ils sont conçus pour des applications très différentes. Le PVC de plomberie est conçu pour les systèmes d'eau sous pression, tandis que le PVC électrique est conçu pour protéger les câbles des dommages physiques, de l'exposition aux UV et des risques d'incendie. L'utilisation de PVC de plomberie pour les travaux électriques est contraire aux normes et présente des risques importants pour la sécurité.

2.1.1 Durabilité et résistance aux UV

Les conduits électriques en PVC sont renforcés d'additifs pour résister aux contraintes mécaniques et aux contraintes environnementales. Par exemple, les PVC électriques Schedule 40 et Schedule 80 sont stabilisés aux UV et résistants à la chaleur, ce qui les rend adaptés aux installations extérieures. En revanche, le PVC de plomberie ne possède pas ces additifs protecteurs. Exposé au soleil ou aux variations de température, il devient cassant, se fissure facilement et ne protège plus les fils. Le PVC de plomberie est donc un mauvais choix pour les installations électriques hors sol ou les projets extérieurs.

2.1.2 Codage couleur et marquages

Des distinctions visuelles permettent de différencier les deux types de conduits. Le PVC électrique est généralement gris et porte des étiquettes telles que « UL 651 » ou « certifié NEC », garantissant ainsi sa conformité aux codes électriques. Le PVC de plomberie, quant à lui, est généralement blanc ou crème et porte la mention « NSF-PW » (indiquant qu'il est adapté à l'eau potable). Ces marquages sont essentiels pour les inspecteurs et les installateurs afin de vérifier le type de conduit approprié.

2.1.3 Sécurité incendie

Le PVC électrique est formulé pour résister aux flammes et limiter la production de fumées toxiques en cas d'incendie. En revanche, le PVC de plomberie fond à haute température, exposant les fils et dégageant des fumées dangereuses. Cette différence est particulièrement importante dans les espaces clos, où la fumée toxique provenant de la combustion du PVC de plomberie pourrait mettre en danger les occupants.

2.2 Mauvais mélange de matériaux de conduits

Mélanger correctement des conduits métalliques et plastiques peut être efficace, mais un mélange incorrect peut engendrer des contraintes mécaniques, des problèmes de mise à la terre et de la corrosion. Comprendre comment combiner différents matériaux est essentiel pour une installation sûre et durable.

2.2.1 Problèmes de mise à la terre électrique

Les conduits métalliques, comme l'acier galvanisé et l'aluminium, sont conducteurs et assurent une mise à la terre pour protéger contre les défauts électriques. Les conduits en plastique, comme le PVC, sont non conducteurs et ne peuvent pas transporter le courant nécessaire à la mise à la terre. Si un conduit métallique est connecté à un conduit en plastique sans traversée de terre ni raccord de transition, la continuité électrique est interrompue, ce qui augmente le risque de choc électrique ou d'incendie. Utilisez des raccords de transition avec cosses de mise à la terre pour maintenir une mise à la terre constante.

2.2.2 Dilatation et contraction thermiques

Les conduits métalliques et plastiques se dilatent et se contractent à des vitesses différentes selon la température. Le métal se dilate peu, tandis que le plastique se dilate plus fortement. Cette différence peut engendrer des contraintes aux points de connexion, entraînant à terme des fissures ou une séparation des conduits. L'installation de manchons de dilatation flexibles aux points de transition permet aux conduits de se déplacer indépendamment et d'éviter d'endommager les joints.

2.2.3 Corrosion et réaction galvanique

Lorsque des métaux différents, comme l'acier et l'aluminium, sont connectés sans isolation, une corrosion galvanique peut se produire en raison de la réaction électrochimique entre métaux différents. À terme, cela fragilise le conduit et peut entraîner une défaillance de la connexion. Les raccords de transition avec manchons en caoutchouc ou en plastique créent une barrière entre les métaux, empêchant ainsi la corrosion et l'infiltration d'humidité.

2.3 Utilisation d'un type de conduit inapproprié pour l'environnement d'installation

Choisir un type de conduit inadapté à l'environnement d'installation peut entraîner une défaillance prématurée, des risques pour la sécurité et des réparations coûteuses. Les conduits sont conçus pour résister à des facteurs environnementaux spécifiques tels que l'humidité, la chaleur, l'exposition aux UV et les contraintes mécaniques. L'utilisation d'un conduit non adapté à l'environnement peut entraîner des fissures, de la corrosion et des pannes électriques.

2.3.1 Applications intérieures et extérieures

Pour les installations intérieures, le PVC et les tubes électriques non métalliques (ENT) sont légers et résistants à la corrosion, ce qui les rend idéaux pour un usage résidentiel et commercial. Cependant, les conduits en PVC utilisés à l'extérieur doivent être homologués pour résister aux UV et aux températures élevées afin d'éviter toute dégradation. Pour les installations extérieures ou exposées, les conduits métalliques rigides (RMC) et les conduits métalliques intermédiaires (IMC) sont privilégiés en raison de leur robustesse et de leur résistance aux intempéries.

2.3.2 Emplacements humides ou secs

Les conduits utilisés dans des environnements humides doivent être résistants à l'humidité. Les conduits métalliques flexibles étanches aux liquides (LFMC) et les conduits rigides en PVC sont conçus pour les environnements humides, car ils offrent une barrière étanche et empêchent l'infiltration d'humidité. Les tubes électriques métalliques (EMT) standard ne conviennent pas aux environnements humides, sauf s'ils sont traités contre la corrosion. Les joints et raccords doivent être scellés avec des connecteurs étanches pour empêcher l'humidité de pénétrer.

2.3.3 Environnements à haute température et corrosifs

Les conduits métalliques comme le RMC et l'IMC supportent mieux les températures élevées que le plastique, ce qui les rend idéaux pour les applications industrielles à proximité d'équipements générateurs de chaleur. Cependant, le métal peut se corroder dans les environnements riches en produits chimiques ou salins. Dans ce cas, les conduits métalliques revêtus de PVC ou en acier inoxydable offrent une meilleure résistance à la corrosion.

2.3.4 Installations souterraines et aériennes

Les installations souterraines nécessitent des conduits résistants à la pression du sol, à l'humidité et à la corrosion. Les conduits en PVC Schedule 40 et Schedule 80 sont homologués pour l'enfouissement direct et offrent une excellente résistance à l'humidité et aux produits chimiques. Les conduits métalliques installés sous terre nécessitent des revêtements protecteurs ou des gaines en plastique pour éviter la rouille et la dégradation au contact du sol.

3. Erreurs courantes lors du pliage des conduits

Le cintrage des conduits ne se limite pas à adapter un tube à un espace. Il a un impact direct sur les performances et la longévité du système électrique. Des cintrages incorrects peuvent entraîner une usure excessive des fils électriques, compliquer le passage des conducteurs dans le conduit et créer des points de faiblesse mécanique susceptibles d'entraîner des pannes à long terme.

3.1 Pliage excessif ou pliage

Une courbure excessive ou un vrillage se produit lorsqu'un conduit est plié trop brusquement ou trop fort, ce qui provoque son affaissement ou sa déformation. Cela fragilise la structure du conduit et augmente la friction lors du tirage des fils, ce qui peut endommager l'isolation du fil et entraîner des défauts électriques.

3.1.1 Causes de flexion excessive

Une mauvaise utilisation des outils de cintrage est une cause fréquente de cintrage excessif. Une force excessive, l'utilisation d'un sabot de cintrage inadapté ou l'utilisation d'outils endommagés peuvent provoquer le sertissage ou l'aplatissement du conduit. Par exemple, un conduit métallique rigide (RMC) peut se plier s'il est plié manuellement sans effet de levier suffisant, tandis qu'un conduit en PVC peut se fissurer s'il n'est pas chauffé correctement avant le cintrage.

3.1.2 Conséquences du pliage

Les plis et les courbures prononcées créent des surfaces irrégulières qui compliquent le passage des fils dans le conduit, augmentant ainsi le risque de dommages à l'isolation et de courts-circuits. Dans les installations souterraines ou extérieures, les plis peuvent piéger l'humidité et les débris, accélérant ainsi la corrosion et fragilisant le conduit au fil du temps.

3.2 Utilisation d'un rayon de courbure incorrect

Le rayon de courbure désigne la courbure minimale admissible qu'un conduit peut prendre sans endommager ni le conduit ni les fils qu'il contient. Un cintrage trop serré peut endommager la structure du conduit et compliquer le passage des fils, tandis qu'un cintrage trop large peut entraîner un affaissement et un mauvais maintien des fils.

3.2.1 Problèmes liés à un rayon de courbure serré

Lorsque le rayon de courbure est trop faible, la paroi intérieure du conduit se comprime tandis que la paroi extérieure s'étire, provoquant des déformations, des aplatissements ou des fissures. Cela augmente la friction lors du tirage des fils, ce qui peut déchirer ou érafler l'isolant, augmentant ainsi le risque de courts-circuits et de surchauffe. Des courbures serrées dans un conduit métallique peuvent également entraîner sa déformation, réduisant son diamètre intérieur et obstruant le passage du fil.

3.2.2 Problèmes liés à un grand rayon de courbure

Un rayon de courbure trop important augmente la longueur totale du conduit, ce qui entraîne un jeu et un mauvais maintien des fils. Ces derniers peuvent s'agglutiner ou créer des points de pression à l'intérieur du conduit, augmentant ainsi la résistance et l'échauffement localisé. Les grands coudes nécessitent également un maintien plus fréquent pour éviter tout affaissement au fil du temps.

3.3 Courbes mal alignées et angles médiocres

Des coudes mal alignés et des angles incorrects se produisent lorsque les sections de conduit ne sont pas correctement alignées, ce qui crée des contraintes sur les joints et les raccords. Cela peut entraîner des connexions fragiles, des infiltrations d'humidité et des difficultés de tirage des fils dans le conduit.

3.3.1 Causes de désalignement

Des mesures et des marquages imprécis sont les principales causes de mauvais alignement des coudes. Même une légère erreur dans un coude à 90 degrés peut empêcher le conduit de s'aligner avec les points de connexion, obligeant les installateurs à exercer une pression pour ajuster l'ajustement. L'utilisation d'un outil de cintrage inapproprié ou une procédure bâclée peuvent également entraîner des angles irréguliers.

3.3.2 Conséquences des mauvais angles

Des coudes mal alignés créent des contraintes mécaniques au niveau des joints, augmentant ainsi le risque de fissures et de desserrage au fil du temps. Un mauvais alignement rend le tirage des fils plus difficile et augmente la friction, ce qui peut endommager l'isolant des fils. Dans les installations exposées, les coudes tordus donnent une impression de manque de professionnalisme et peuvent échouer à l'inspection.

3.4 Plissement et aplatissement du conduit

Le plissement et l'aplatissement se produisent lorsqu'un conduit est mal plié, ce qui provoque l'affaissement ou le flambage des parois. Cela réduit l'espace interne pour les fils et augmente la friction, ce qui peut endommager l'isolation et affaiblir la fonction protectrice du conduit.

3.4.1 Causes du froissement et de l'aplatissement

Le plissement se produit lorsqu'un conduit en PVC est surchauffé ou plié de manière irrégulière, ce qui provoque le flambage de la paroi intérieure. L'aplatissement survient souvent lorsqu'une force excessive est appliquée lors du cintrage ou lorsqu'une pince de cintrage de mauvaise taille est utilisée. Les conduits métalliques peuvent s'aplatir s'ils sont pliés sous une pression excessive ou avec un outil de cintrage endommagé.

3.4.2 Conséquences des conduits déformés

Les conduits plissés ou aplatis rendent le passage des fils plus difficile, ce qui augmente la friction et le risque d'endommagement de l'isolation. Le diamètre interne réduit limite également la capacité des fils et crée des points faibles susceptibles de se fissurer ou de se rompre sous l'effet de la contrainte.

4. Erreurs courantes dans le support et la fixation des conduits

Un support ou une fixation inadaptés des conduits électriques sont des erreurs courantes qui peuvent entraîner une instabilité du système, un affaissement, des dommages aux conducteurs et des risques à long terme pour la sécurité. Les conduits électriques doivent être solidement ancrés et soutenus afin d'éviter tout mouvement, toute contrainte sur les joints et tout dommage dû aux forces environnementales ou mécaniques. Un support inadéquat peut entraîner la séparation des conduits, l'exposition des fils sous tension, une résistance accrue et même des risques d'incendie dans les cas extrêmes.

4.1 Négliger l'expansion et la contraction

Les variations de température entraînent la dilatation et la contraction des conduits. Ignorer ce mouvement peut entraîner des déformations, des décollements des joints et une défaillance durable du système, notamment en extérieur. Les conduits en PVC se dilatent davantage que les conduits métalliques, ce qui les rend plus vulnérables aux dommages causés par les contraintes thermiques.

4.1.1 Causes des problèmes d'expansion et de contraction

Le PVC se dilate d'environ 0,36 pouce par 10 pieds pour chaque augmentation de 10 °F, tandis que les conduits métalliques se dilatent beaucoup moins, environ 0,07 pouce par 10 pieds. Si cette différence n'est pas correctement prise en compte, elle peut engendrer des contraintes au niveau des joints, entraînant des fissures, la séparation des conduits et l'exposition des fils.

4.1.2 Conséquences du stress thermique

Les mouvements thermiques peuvent provoquer la flexion, la fissuration ou le détachement des conduits des raccords. Dans les installations extérieures ou souterraines, cela crée des ouvertures propices à l'humidité et aux débris, augmentant ainsi le risque de corrosion et de panne électrique.

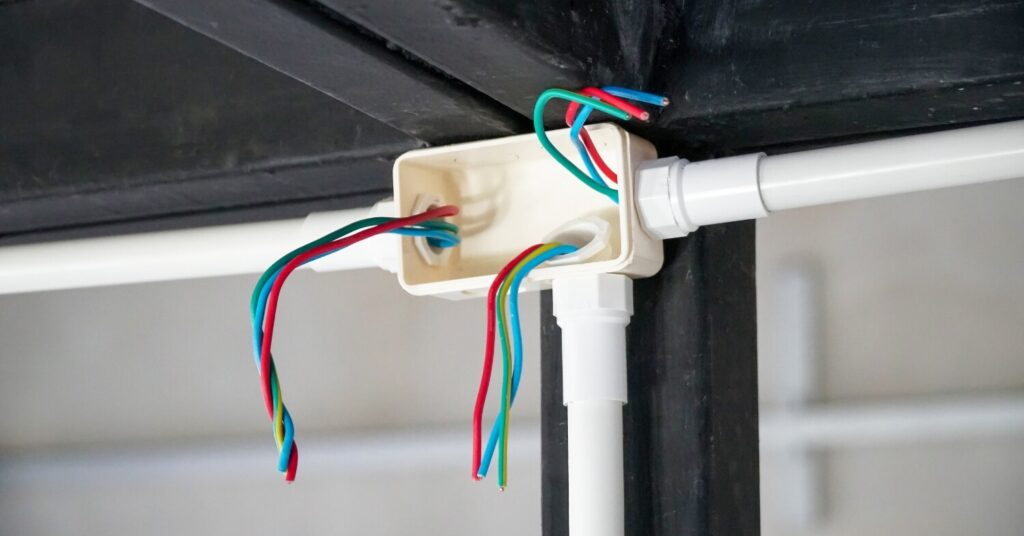

4.2 Mauvaise installation des joints et des raccords

Des joints et raccords mal installés peuvent fragiliser le système de conduits, entraînant séparation, infiltration d'humidité et exposition des câbles. Un alignement, une étanchéité et une fixation corrects des joints sont essentiels pour une installation sûre et durable.

4.2.1 Causes d'une mauvaise installation

Des joints mal alignés, une application inadéquate de la colle et des raccords de taille incorrecte sont des problèmes courants. Pour les conduits en PVC, l'absence de nettoyage et d'apprêt avant l'application de la colle à solvant peut entraîner une adhérence faible. Un serrage excessif des raccords métalliques ou l'utilisation de connecteurs inadaptés peuvent également entraîner des dommages et une mauvaise mise à la terre.

4.2.2 Conséquences d'une mauvaise installation des joints

Des joints desserrés ou mal alignés créent des points faibles par lesquels l'humidité et les débris peuvent pénétrer, augmentant ainsi le risque de corrosion et de panne électrique. Dans les zones à fortes vibrations, des joints mal fixés peuvent se desserrer avec le temps, exposant les fils et créant des risques d'incendie.

4.3 Ne pas respecter l'espacement approprié des supports

Un espacement adéquat des supports empêche les conduits de s'affaisser, de se séparer aux joints et d'exercer des contraintes sur le câblage. Le respect des directives NEC pour le placement des supports est essentiel pour une installation sûre et durable.

4.3.1 Causes d'un mauvais espacement des supports

Un espacement incorrect entre les supports est une erreur courante. Pour les conduits en PVC, le tableau 352.30 du NEC exige des supports tous les 90 cm pour les conduits jusqu'à 2,5 cm et tous les 1,5 m pour les conduits plus grands. Les conduits métalliques, tels que les EMT et les RMC, ont des exigences d'espacement différentes en raison de leur résistance et de leur rigidité supérieures.

4.3.2 Conséquences d'un soutien insuffisant

Sans un support adéquat, les conduits peuvent s'affaisser ou se détacher des joints, entraînant un désalignement et des contraintes sur les fils internes. En extérieur ou dans des environnements soumis à de fortes vibrations, des conduits mal fixés peuvent laisser pénétrer l'humidité et les débris dans le système, entraînant corrosion et pannes électriques.

5. Causes courantes de surremplissage des conduits

Surcharger un conduit est une erreur courante qui peut gravement compromettre la sécurité et les performances d'un système électrique. Les conduits électriques sont conçus pour protéger et organiser le câblage électrique tout en offrant suffisamment d'espace pour une bonne dissipation de la chaleur et une bonne flexibilité. Cependant, lorsqu'un trop grand nombre de conducteurs sont tirés dans un seul conduit, plusieurs problèmes peuvent survenir, notamment une surchauffe, une augmentation des frottements lors du tirage des câbles et des difficultés d'entretien ou de réparation ultérieures.

5.1 Mauvaise compréhension du dimensionnement des conduits

Les erreurs de dimensionnement des conduits sont fréquentes chez les bricoleurs, entraînant un remplissage excessif, une surchauffe et des dommages aux fils. La taille des conduits est basée sur la taille standard, et non sur le diamètre intérieur, ce qui peut prêter à confusion lors du calcul de la capacité.

5.1.1 Causes des erreurs de dimensionnement

Les bricoleurs pensent souvent que la taille d'un conduit correspond à son diamètre intérieur, mais ce n'est pas le cas. Par exemple, un conduit en PVC Schedule 40 de 2,5 cm a un diamètre intérieur réel d'environ 2,6 cm. L'épaisseur de la paroi varie également selon le type de conduit (par exemple, Schedule 40 ou Schedule 80), ce qui affecte encore davantage la capacité.

5.1.2 Conséquences d'un dimensionnement incorrect

Un remplissage excessif d'un conduit restreint la circulation de l'air et augmente la friction lors du tirage des câbles, ce qui peut endommager l'isolation et provoquer une surchauffe. Des conduits mal dimensionnés rendent également les modifications ultérieures difficiles et augmentent le risque de courts-circuits.

5.2 Ajout de trop de fils après l'installation initiale

Ajouter des fils supplémentaires à un conduit déjà installé peut sembler pratique, mais cela entraîne souvent un remplissage excessif, une surchauffe et des dommages aux fils. Les conduits sont soumis à des limites de remplissage strictes, basées sur la taille et le type de fil, qui doivent être respectées pour éviter les risques électriques.

5.2.1 Causes de surremplissage

Les bricoleurs dépassent souvent les limites de remplissage du NEC lorsqu'ils ajoutent des circuits supplémentaires à un conduit existant. Par exemple, un conduit en PVC Schedule 40 de 2,5 cm rempli à une capacité de 35% peut dépasser la limite de 40% en ajoutant seulement quelques fils supplémentaires. Cela augmente la friction et empêche une bonne dissipation de la chaleur.

5.2.2 Conséquences du surremplissage

Les conduits trop remplis limitent la circulation de l'air, ce qui provoque une accumulation de chaleur qui fragilise l'isolation des fils et augmente le risque de courts-circuits. Un encombrement excessif complique également la maintenance ultérieure et augmente le risque d'endommager les fils existants lors des modifications.

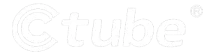

5.3 Mauvaise évaluation des coudes et de l'espace de la boîte de jonction

Des angles de courbure incorrects et un espace insuffisant dans la boîte de jonction peuvent compliquer le tirage des câbles et augmenter les contraintes sur les conduits et les raccords. Le respect des directives du NEC concernant les courbures et le remplissage des boîtes est essentiel pour une installation fluide et sûre.

5.3.1 Causes des courbures et de l'espace mal évalués

Les bricoleurs dépassent souvent la limite de courbure totale de 360 degrés imposée par le NEC entre les points de traction, créant une tension excessive sur les fils. Des boîtes de jonction sous-dimensionnées ou un encombrement excessif de fils et de connecteurs créent également des problèmes d'espace, rendant l'installation et la maintenance ultérieure difficiles.

5.3.2 Conséquences d'une mauvaise planification

Les coudes serrés augmentent la friction et peuvent endommager l'isolation des fils. Des boîtes de jonction trop remplies rendent les connexions difficiles à fixer, augmentant ainsi le risque de fils desserrés, de courts-circuits et de surchauffe.

6. Erreurs courantes de connexion et d'ajustement

Des raccords de conduits mal installés ou mal choisis peuvent compromettre l'intégrité de l'ensemble du système électrique, entraînant des infiltrations d'humidité, des courts-circuits et des défaillances mécaniques. Une fixation et une étanchéité adéquates des raccords de conduits sont essentielles pour maintenir la continuité de la mise à la terre, garantir la résistance aux intempéries et prévenir les dommages aux conducteurs.

6.1 Choisir le mauvais type de raccord

L'utilisation d'un raccord de conduit inapproprié peut fragiliser le système, laissant pénétrer l'humidité et les débris, compromettant ainsi la sécurité électrique. Les raccords doivent être adaptés au type de conduit et adaptés à l'environnement d'installation.

6.1.1 Causes d'une utilisation incorrecte du raccord

L'utilisation de matériaux incompatibles, comme l'utilisation d'un raccord métallique avec un conduit en PVC, crée des contraintes et fragilise la connexion. L'utilisation d'un raccord sous-dimensionné ou surdimensionné peut entraîner des joints desserrés ou une déformation sous pression.

6.1.2 Conséquences d'un montage inapproprié

Des raccords incorrects réduisent la résistance mécanique et compromettent la mise à la terre, augmentant ainsi les risques de pannes électriques et d'incendie. Des connexions mal ajustées peuvent se desserrer avec le temps, laissant pénétrer l'humidité et les débris.

6.2 Filetage incorrect et connexions mal alignées

Un filetage incorrect et des connexions de conduits mal alignées fragilisent le système, entraînant des joints desserrés, une mauvaise mise à la terre et des infiltrations d'humidité. Un alignement et un filetage corrects sont essentiels pour des connexions sûres et fiables.

6.2.1 Causes des problèmes de filetage et d'alignement

Des filetages peu profonds ou trop profonds empêchent le conduit de se fixer correctement, ce qui entraîne des connexions lâches ou instables. Un filetage faussé se produit lorsque le conduit n'est pas aligné avec le raccord, ce qui endommage le filetage et fragilise l'assemblage.

6.2.2 Conséquences d'un mauvais filetage et d'un mauvais alignement

Des connexions desserrées peuvent perturber la continuité électrique et permettre à l'humidité de pénétrer dans le conduit, provoquant corrosion et courts-circuits. Des joints mal alignés créent des contraintes mécaniques, augmentant le risque de fissures et de séparation au fil du temps.

6.3 Défaut d'étanchéité des raccords extérieurs et des emplacements humides

Les raccords extérieurs et les emplacements humides doivent être correctement scellés pour empêcher l'humidité de pénétrer dans le conduit. L'infiltration d'eau peut provoquer de la corrosion, des courts-circuits et des défaillances de l'isolation.

6.3.1 Causes d'une mauvaise étanchéité

Utiliser des accessoires d'intérieur standard dans des endroits extérieurs ou humides est une erreur courante. L'omission de mastics ou la mauvaise pose des joints peut laisser de petits espaces propices à l'infiltration d'humidité.

6.3.2 Conséquences d'une mauvaise étanchéité

L'humidité présente dans les conduits peut corroder les composants métalliques, affaiblir l'isolation et provoquer des courts-circuits. Par temps froid, l'humidité emprisonnée peut geler, se dilater et fissurer les conduits ou les raccords.

6.4 Serrage excessif ou insuffisant des raccords

Un serrage incorrect des raccords de conduits peut fragiliser les connexions, compromettre la mise à la terre et favoriser la pénétration d'humidité dans le système. Un couple de serrage correct garantit une connexion sûre et fiable.

6.4.1 Causes d'un serrage incorrect

Un serrage excessif peut endommager les filetages, déformer les raccords et endommager les parois des conduits. Un serrage insuffisant crée des connexions desserrées qui augmentent les risques de séparation, de mauvaise mise à la terre et d'infiltration d'eau.

6.4.2 Conséquences d'un serrage incorrect

Un conduit en PVC trop serré peut se fissurer ou s'affaiblir avec le temps. Des raccords desserrés peuvent entraîner le déplacement des fils, augmentant ainsi les contraintes mécaniques et les risques de pannes électriques.

7. Conclusion

Éviter les erreurs courantes d'installation de conduits contribue à garantir un système électrique sûr, fiable et conforme aux normes. Choisir le bon matériau pour les conduits, utiliser des techniques de cintrage appropriées, respecter les limites de remplissage et fixer correctement les joints et raccords sont essentiels pour une performance durable.

Comprendre les causes et les conséquences de ces erreurs permet aux bricoleurs d'aborder l'installation des conduits avec plus de confiance et de précision. En cas de doute, consulter un électricien agréé peut éviter des erreurs coûteuses et améliorer la sécurité. Prendre le temps d'installer correctement les conduits permet non seulement de protéger le câblage, mais aussi d'améliorer l'efficacité et la longévité globales du système électrique.

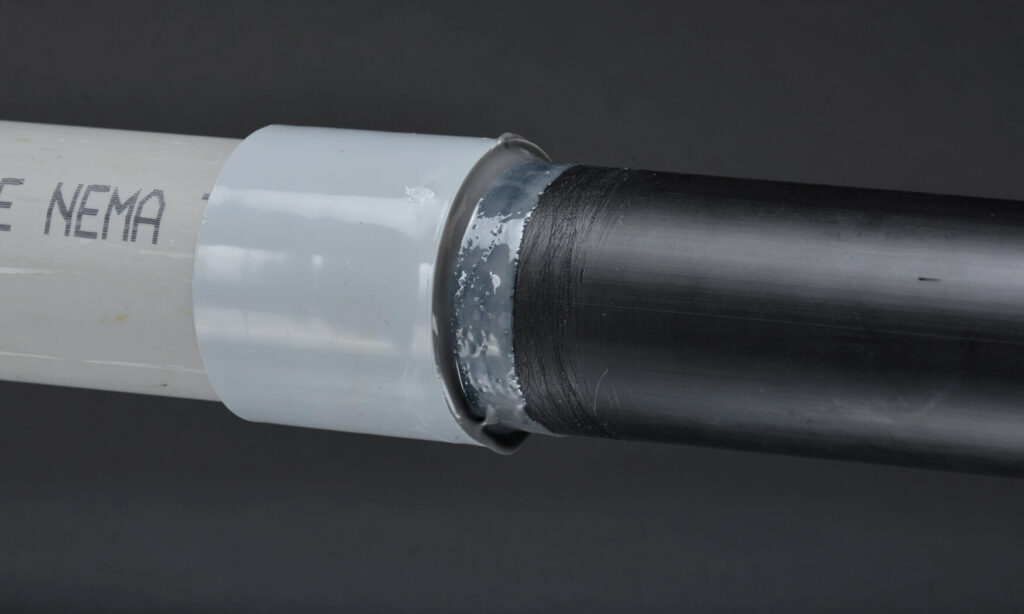

Merci de votre lecture ! J'espère que cet article vous sera utile. Ctube Nous sommes spécialisés dans les conduits et raccords électriques de haute qualité, conçus pour répondre aux normes de l'industrie et offrir une performance durable. Que vous travailliez sur un projet résidentiel, commercial ou industriel, les produits Ctube sont conçus pour résister aux conditions environnementales difficiles tout en garantissant une installation facile et une protection fiable. Pour plus d'informations, visitez notre site web ou contactez-nous.

FAQ

1. À quelle profondeur dois-je enterrer un conduit électrique ?

La profondeur d'enfouissement des conduits électriques dépend de plusieurs facteurs, notamment le matériau du conduit, le type d'installation et l'environnement d'enfouissement. Une profondeur d'enfouissement adéquate garantit la protection du conduit contre les dommages physiques, l'humidité et les contraintes environnementales.

2. Combien de temps dois-je laisser durcir le ciment solvant PVC avant de faire passer les fils ?

Pour la plupart des colles PVC, prévoyez un temps de durcissement d'au moins 15 minutes pour les conduits de petite taille et jusqu'à 24 heures pour les conduits de grande taille ou par temps froid. Consultez les instructions du fabricant pour des recommandations spécifiques.

3. Comment savoir si un conduit est conçu pour une utilisation en extérieur ?

Vérifiez le marquage des conduits. Les conduits en PVC destinés à l'extérieur portent des mentions telles que « résistants au soleil » ou « résistants aux UV ». Les conduits métalliques destinés à l'extérieur, comme le RMC et l'IMC, sont généralement galvanisés ou revêtus pour éviter la corrosion.