Table des matières

Basculer1. Introduction aux conduits en plastique

Dans le domaine des systèmes électriques, les conduits jouent un rôle crucial dans la protection et l'acheminement des câbles. Parmi les différents types de conduits disponibles, les conduits en plastique se distinguent par leur polyvalence, leur rentabilité et leur facilité d'utilisation.

Les conduits en plastique sont des tubes fabriqués à partir de matériaux plastiques durables, tels que le PVC (polychlorure de vinyle), utilisés pour abriter et protéger les fils électriques. Contrairement aux conduits métalliques, les conduits en plastique sont légers, résistants à la corrosion et souvent plus flexibles, ce qui en fait un choix populaire pour une large gamme d'installations électriques.

Les conduits en plastique jouent un rôle essentiel dans les systèmes électriques en protégeant les fils contre les dommages physiques, l'humidité et l'exposition aux produits chimiques, garantissant ainsi la sécurité et la longévité des circuits électriques. Ils sont utilisés dans divers environnements, des maisons résidentielles aux complexes industriels, démontrant ainsi leur adaptabilité et leur importance dans les infrastructures électriques modernes.

Dans cet article, nous souhaitons fournir un guide complet sur les conduits en plastique, couvrant tout ce que vous devez savoir. Nous explorerons les différents types de conduits en plastique, leurs principales caractéristiques et la myriade d'applications dans lesquelles ils excellent. De plus, nous nous pencherons sur les processus d'installation et de maintenance, comparerons les conduits en plastique avec d'autres types et discuterons des normes réglementaires pertinentes.

2. Que sont les plastiques et quels sont les types de plastiques les plus courants ?

Les plastiques sont une large gamme de matériaux synthétiques ou semi-synthétiques qui utilisent des polymères comme ingrédient principal.

Une classification importante des plastiques est le degré auquel les processus chimiques utilisés pour les fabriquer sont réversibles ou non.

Les thermoplastiques ne subissent pas de modifications chimiques dans leur composition lorsqu'ils sont chauffés et peuvent donc être moulés à plusieurs reprises. Les exemples incluent le polyéthylène (PE), le polypropylène (PP), le polystyrène (PS) et le polychlorure de vinyle (PVC).

2.1 Polypropylène (PP)

Le polypropylène, communément appelé PP, est un matériau thermoplastique très polyvalent connu pour son excellente résistance chimique et ses propriétés mécaniques. Synthétisé pour la première fois en 1951 par les scientifiques Paul Hogan et Robert Banks de Phillips Petroleum, le PP est rapidement devenu un matériau privilégié dans diverses industries en raison de son élasticité, de sa résistance et de sa légèreté.

Sa résistance à la fatigue en fait un substitut idéal à certains composants métalliques. Le PP est notamment largement utilisé dans l'industrie de l'emballage, ainsi que dans la fabrication de pièces en plastique pour les appareils électriques, les machines, les automobiles et les produits de consommation. De plus, les excellentes caractéristiques d'isolation électrique du PP le rendent adapté aux condensateurs et à l'isolation des fils. Le PP est également respectueux de l'environnement, étant recyclable, ce qui en fait un choix durable pour de nombreuses applications.

2.2 Chlorure de polyvinyle (PVC)

Le polychlorure de vinyle, communément appelé PVC, est un matériau thermoplastique polyvalent disponible sous des formes rigides et flexibles. Synthétisé pour la première fois en 1872 et produit commercialement dans les années 1920 par la société BF Goodrich, le PVC est devenu un matériau de base dans diverses industries.

Le PVC rigide est utilisé pour les tuyaux à haute résistance dans la plomberie et l'agriculture, tandis que le PVC flexible est utilisé pour l'isolation des fils électriques et des murs extérieurs sous forme de revêtement en vinyle. Les caractéristiques notables du PVC comprennent sa haute densité, sa dureté, sa durabilité, sa résistance exceptionnelle à la traction et sa résistance à la dégradation environnementale et chimique.

2.3 Polyéthylène (PE)

Le polyéthylène, communément appelé PE, est l'un des matériaux thermoplastiques les plus utilisés au monde, connu pour sa polyvalence et sa facilité de traitement. Synthétisé pour la première fois par accident en 1933 par Eric Fawcett et Reginald Gibson à l'Imperial Chemical Industries,

Le PE est devenu indispensable dans de nombreuses industries. Le PE est disponible en plusieurs qualités, notamment en basse densité (LDPE), en haute densité (HDPE) et en basse densité linéaire (LLDPE), chacune ayant des propriétés distinctes. Les caractéristiques notables du PE comprennent son excellente résistance chimique, sa flexibilité et sa robustesse.

Il est largement utilisé dans la production de films plastiques, de conteneurs, de tuyaux et d'articles ménagers. La légèreté et la durabilité du PE en font un matériau idéal pour les applications d'emballage, tandis que ses excellentes propriétés d'isolation sont précieuses dans les secteurs de l'électricité et des télécommunications. De plus, le PE est recyclable, ce qui contribue à son statut de choix de matériau durable pour une large gamme d'applications.

2.4 Polystyrène (PS)

Le polystyrène, communément appelé PS, est un polymère hydrocarboné aromatique synthétique fabriqué à partir du monomère styrène. Il a été découvert en 1839 par Eduard Simon et a depuis été commercialisé pour diverses applications en raison de sa polyvalence et de sa facilité de traitement.

Le PS est disponible sous plusieurs formes, notamment solide et en mousse, et se caractérise par sa rigidité, sa transparence et ses excellentes propriétés isolantes. Il est largement utilisé dans la production de couverts jetables, de modèles en plastique, de boîtiers de CD et de DVD et de divers matériaux d'emballage.

La mousse de polystyrène expansé (PSE) est notamment utilisée pour l'isolation et le calage des emballages. Le PS est apprécié pour son prix abordable et sa facilité de fabrication, ce qui en fait un choix courant dans les produits de consommation et industriels.

3. Procédés de fabrication des conduits en plastique

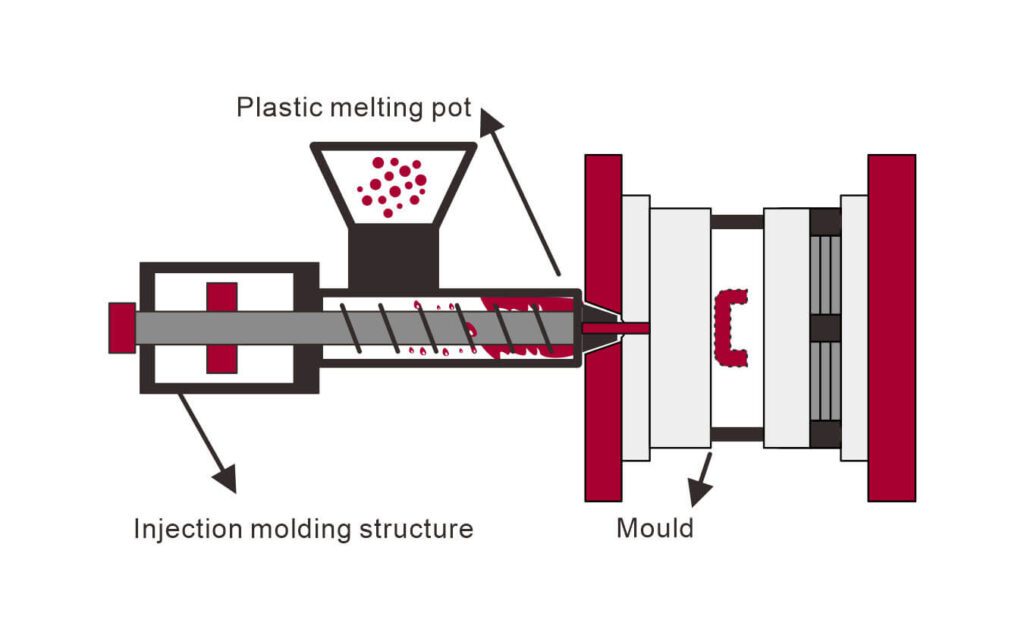

3.1 Moulage par injection

Le moulage par injection est un procédé de fabrication largement utilisé pour produire des conduits en plastique de haute précision et aux géométries complexes. Voici une description détaillée du procédé :

– Préparation du matériau : le processus commence par la préparation de granulés de plastique, qui sont généralement fabriqués à partir de thermoplastiques tels que le chlorure de polyvinyle (PVC), le polypropylène (PP) ou le polyéthylène (PE). Ces granulés peuvent être pré-mélangés avec des additifs pour améliorer des propriétés spécifiques, tels que des retardateurs de flamme, des colorants ou des stabilisants.

– Fusion : les granulés sont introduits dans une trémie qui mène au fourreau de la presse à injecter. À l'intérieur du fourreau, les granulés sont soumis à la chaleur des radiateurs électriques et au cisaillement mécanique d'une vis rotative. La température et la force de cisaillement provoquent la fusion des granulés en un plastique fondu homogène. Le contrôle précis de la température est essentiel pour garantir que le plastique atteigne la viscosité adéquate pour l'injection.

– Injection : une fois le plastique fondu, il est introduit dans une cavité de moule sous haute pression à travers une buse. Le moule, en métal, est conçu avec la forme et les dimensions exactes du conduit souhaité. Les pressions d'injection peuvent varier mais sont généralement élevées pour garantir que le plastique fondu remplit chaque partie du moule et élimine les poches d'air. Cette étape garantit que la forme finale du conduit est reproduite avec précision à partir du moule.

– Refroidissement : Une fois le moule rempli, le plastique est laissé refroidir et se solidifier. Le temps de refroidissement est essentiel car il affecte les propriétés finales du conduit. Le moule est souvent équipé de canaux de refroidissement à travers lesquels l'eau ou le liquide de refroidissement circulent pour accélérer le processus de refroidissement. Le conduit solidifié conserve la forme du moule et gagne en résistance.

– Éjection : une fois que le plastique a suffisamment refroidi et solidifié, le moule est ouvert et le conduit est éjecté. Des broches d'éjection ou des bras mécaniques sont utilisés pour retirer le produit fini du moule. Tout excédent de matériau, comme les canaux et les carottes, qui ont été utilisés pour diriger le plastique fondu dans le moule, est coupé.

– Finition : Le produit final subit des processus de finition supplémentaires, qui peuvent inclure le découpage, le polissage de surface et les contrôles de qualité. Tous les défauts sont corrigés et les conduits sont vérifiés pour s'assurer qu'ils répondent aux normes et spécifications de l'industrie. Pour certaines applications, des processus de post-moulage supplémentaires tels que l'impression ou le revêtement peuvent être appliqués.

Applications : Le moulage par injection est idéal pour la production de conduits en plastique complexes et en grande quantité avec des tolérances serrées. Il est couramment utilisé pour la fabrication de conduits avec des caractéristiques de conception spécifiques, telles que des surfaces nervurées ou des raccords intégrés, qui sont essentiels pour diverses applications électriques, de plomberie et industrielles.

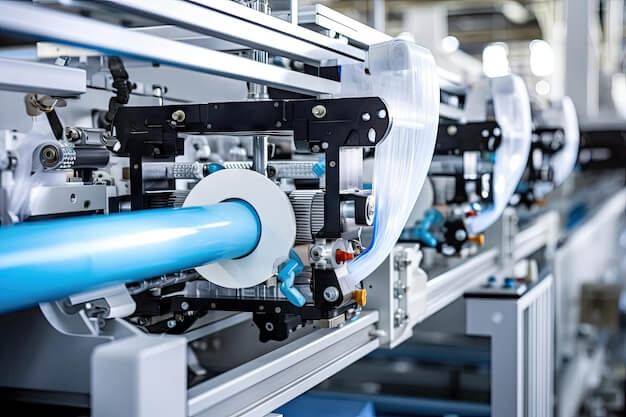

3.2 Extrusion

L'extrusion est un procédé continu utilisé pour produire de longues sections de conduits en plastique avec des profils transversaux uniformes. Voici une description détaillée du procédé d'extrusion :

– Préparation du matériau : comme le moulage par injection, l’extrusion commence avec des granulés de plastique fabriqués à partir de matériaux tels que le PVC, le PE ou le PP. Ces granulés sont souvent mélangés à des additifs pour obtenir les propriétés souhaitées, telles que la résistance aux UV, la couleur ou une résistance mécanique améliorée.

– Fusion : les granulés sont introduits dans la trémie de l’extrudeuse. À l’intérieur de l’extrudeuse, les granulés sont transportés à travers un cylindre chauffé où ils sont soumis à un cisaillement mécanique par une vis rotative. La combinaison de la chaleur et des forces de cisaillement fait fondre le plastique jusqu’à obtenir un état fondu homogène. Le contrôle de la température est essentiel pour maintenir la viscosité correcte pour l’extrusion.

– Extrusion : le plastique fondu est poussé à travers une filière, qui lui donne la forme d'un profil continu. La filière est conçue avec la forme exacte de la section transversale du conduit, qu'il soit circulaire, carré ou de tout autre profil. Le processus d'extrusion est continu, ce qui signifie que de grandes longueurs de conduit sont produites à mesure que le plastique fondu s'écoule à travers la filière.

– Refroidissement : Une fois que le plastique sort de la matrice, il est refroidi pour solidifier sa forme. Le refroidissement peut être effectué à l'aide d'un bain d'eau, d'un refroidissement à l'air ou d'une combinaison des deux. Le système de refroidissement garantit que le conduit conserve sa forme et sa stabilité dimensionnelle pendant sa solidification.

– Découpe : Une fois le conduit refroidi et solidifié, il est découpé en longueurs spécifiques. La découpe peut être effectuée à l'aide de diverses méthodes, telles que des scies rotatives, des coupe-guillotines ou d'autres systèmes de découpe automatisés. La longueur et la précision de la découpe dépendent des exigences spécifiques de l'application.

– Finition : Les sections coupées du conduit sont inspectées pour en vérifier la qualité et la cohérence. Les défauts de surface ou les écarts dimensionnels sont corrigés. Des processus de finition supplémentaires peuvent inclure des traitements de surface, tels que le polissage ou le revêtement, pour répondre aux spécifications souhaitées.

Applications : L'extrusion est idéale pour produire de longues sections continues de conduits en plastique avec des profils transversaux uniformes. Elle est couramment utilisée pour la fabrication de conduits de taille standard pour le câblage électrique, les systèmes de plomberie et les applications industrielles où l'uniformité et la rentabilité sont importantes.

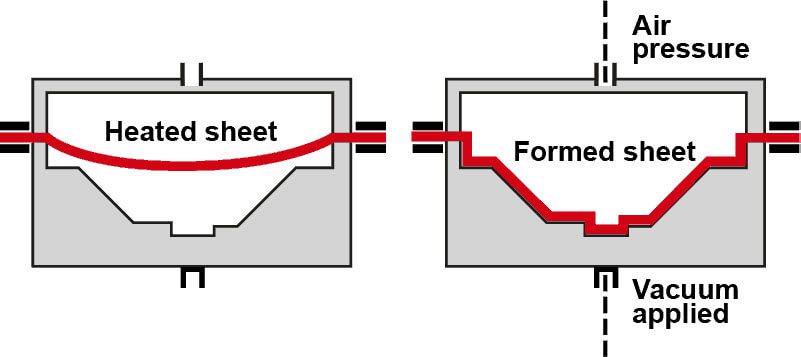

3.3 Thermoformage

Le thermoformage est un procédé utilisé pour façonner des feuilles de plastique en formes complexes. Il est moins couramment utilisé pour la production de conduits en plastique standard, mais il est utile pour des applications spécialisées. Cette technique consiste à chauffer une feuille de plastique jusqu'à ce qu'elle devienne souple, puis à la former sur un moule pour créer des motifs personnalisés ou complexes.

– Chauffage : Le processus commence avec une feuille de plastique plate, qui est chauffée dans un four ou un autre appareil de chauffage jusqu’à ce qu’elle atteigne un état souple et ramolli. La température doit être soigneusement contrôlée pour garantir que la feuille devienne uniformément souple et flexible sans atteindre son point de fusion.

– Formage : une fois la feuille de plastique chauffée, elle est drapée sur ou dans un moule. Le moule, qui peut être conçu avec des formes détaillées et complexes, détermine la forme finale du conduit. La feuille chauffée est ensuite soumise à une pression ou à un vide pour s'assurer qu'elle épouse les contours du moule. Cela se fait souvent à l'aide d'une machine de formage sous vide, où un vide tire la feuille fermement contre le moule, ou par formage sous pression, où la pression d'air est utilisée pour pousser la feuille dans le moule.

– Refroidissement : Une fois la feuille de plastique formée autour du moule, on la laisse refroidir et se solidifier. Le refroidissement doit être effectué lentement et uniformément pour garantir que le plastique conserve la forme du moule et ne se déforme pas.

– Éjection : une fois le plastique refroidi et durci, le moule est retiré et le conduit formé est retiré. L'excédent de plastique, appelé bavure, peut être coupé pour obtenir la forme finale.

– Finition : Le conduit fini peut nécessiter un traitement supplémentaire pour tailler, polir ou modifier la surface. Tous les défauts ou imperfections sont corrigés et le produit final est inspecté pour s'assurer qu'il répond aux normes de qualité et aux spécifications.

– Applications : Le thermoformage est particulièrement adapté à la création de conduits aux formes complexes ou aux designs personnalisés qui ne sont pas réalisables avec d’autres méthodes comme le moulage par injection ou l’extrusion. Il est utilisé pour les applications où le conduit doit avoir des caractéristiques géométriques uniques ou des éléments de conception spécifiques. Bien que moins courant pour la production de conduits standard, il est utile pour produire des conduits spécialisés ou personnalisés dans diverses industries, notamment les systèmes électriques et de plomberie.

4. Types courants de conduits en plastique

4.1 Conduit rigide en PVC

Le conduit en PVC rigide est peut-être le type de conduit en plastique le plus largement reconnu et utilisé. Connu pour sa robustesse et sa durabilité, le conduit en PVC rigide est idéal pour les applications intérieures et extérieures. Il est très résistant à la corrosion et à l'exposition aux produits chimiques, garantissant des performances à long terme même dans des environnements difficiles. Sa résistance le rend adapté à une utilisation dans les environnements résidentiels, commerciaux et industriels où il protège le câblage électrique des dommages physiques.

De plus, les conduits en PVC rigide sont relativement faciles à installer et leurs joints peuvent être solidement reliés à l'aide de colle à solvant, ce qui assure une étanchéité parfaite et étanche. La surface intérieure lisse des conduits en PVC rigide permet de tirer facilement les fils, réduisant ainsi le risque de dommages lors de l'installation. Il est également ignifuge, ce qui ajoute une couche de sécurité supplémentaire dans les zones sujettes aux incendies.

4.2 Tubes électriques non métalliques (ENT)

Les tubes électriques non métalliques (ENT) sont un autre conduit en plastique couramment utilisé, connu pour sa nature légère et flexible. L'ENT est particulièrement avantageux dans les bâtiments résidentiels et commerciaux où il peut être facilement acheminé à travers les murs, les sols et les plafonds. Sa flexibilité permet une installation rapide, en particulier dans les projets de rénovation où le passage de nouveaux conduits à travers des structures existantes peut être difficile.

L'ENT est généralement utilisé pour le câblage basse tension et est apprécié pour sa facilité de manipulation et d'installation, ce qui réduit les coûts de main-d'œuvre et le temps d'installation. L'ENT est souvent codé par couleur pour indiquer différents types de câblage, tels que les systèmes électriques, de télécommunications ou d'alarme incendie, ce qui facilite l'identification et la gestion des différents systèmes au sein d'un bâtiment. Il est également compatible avec divers raccords et connecteurs, ce qui améliore sa polyvalence dans les installations complexes.

4.3 Conduit flexible non métallique étanche aux liquides

Les conduits flexibles non métalliques étanches aux liquides sont conçus pour être utilisés dans des environnements où de l'humidité ou des liquides sont présents. Ce type de conduit combine la flexibilité des conduits flexibles standard avec une construction étanche aux liquides, ce qui le rend idéal pour les applications extérieures et industrielles où la résistance à l'eau est essentielle. Il est couramment utilisé pour protéger le câblage dans les zones exposées aux intempéries, comme l'éclairage extérieur, ou dans les environnements industriels où les lavages et l'humidité élevée sont des facteurs.

Les conduits flexibles étanches aux liquides sont constitués d'une gaine en PVC plastifié sur un noyau métallique flexible, offrant à la fois flexibilité et protection robuste contre les infiltrations d'eau. Ils sont souvent utilisés dans des applications telles que les unités de climatisation, les équipements de réfrigération et les environnements marins où l'intégrité de l'étanchéité est primordiale.

Le conduit peut être utilisé avec des raccords étanches aux liquides pour garantir un système complètement étanche, améliorant encore ses capacités de protection.

4.4 Conduit en polyéthylène haute densité (PEHD)

Les conduits en polyéthylène haute densité (PEHD) sont connus pour leur haute densité et leur résistance, ce qui les rend adaptés aux installations souterraines et extérieures. Les conduits en PEHD sont très résistants aux impacts et aux produits chimiques, ce qui garantit une durabilité à long terme même dans les environnements les plus exigeants. Sa flexibilité permet une installation facile dans les applications sans tranchée, telles que le forage directionnel horizontal.

Les conduits en PEHD sont largement utilisés dans les applications de télécommunications et de services publics, où ils offrent une protection fiable pour les câbles à fibre optique et d'autres infrastructures critiques. L'intérieur lisse des conduits en PEHD réduit la friction, ce qui facilite le tirage des câbles sur de longues distances. Ils sont également résistants aux UV, ce qui les rend adaptés aux installations hors sol où l'exposition au soleil est une préoccupation.

Les conduits en PEHD peuvent être fabriqués dans différents diamètres et épaisseurs de paroi pour répondre aux exigences spécifiques du projet, et ils sont souvent fournis en longues bobines pour minimiser les joints et les connexions sur le terrain.

5. Accessoires liés aux conduits en plastique

5.1 Accouplements

Les raccords sont des composants essentiels utilisés pour relier deux sections de conduit, garantissant un chemin continu et sécurisé pour les câbles électriques. Ils jouent un rôle crucial dans l'extension des conduits et le maintien de l'intégrité du système. Ils sont généralement équipés de raccords pour conduits rigides et ondulés.

5.2 Coudes

Les coudes sont des raccords qui permettent au conduit de faire des virages à différents angles, ce qui est essentiel pour contourner les obstacles ou les coins du trajet du conduit. Les types de coudes courants comprennent les coudes à 90 degrés et à 45 degrés. De nombreux fabricants comme Ctube sont disponibles dans d'autres angles pour répondre à des besoins d'installation spécifiques, offrant une flexibilité dans le routage des conduits pour des chemins uniques ou complexes.

5.3 Connecteurs en T

Les connecteurs en T facilitent la ramification des systèmes de conduits dans trois directions, créant ainsi une jonction en T. Ceci est particulièrement utile dans les systèmes de câblage complexes où plusieurs chemins sont nécessaires. Les connecteurs en T aident à organiser et à distribuer efficacement les câbles au sein d'un réseau de conduits.

Adaptateurs mâles 5.4

Les adaptateurs mâles sont des raccords qui relient les conduits en PVC aux raccords filetés ou aux boîtiers électriques, offrant ainsi un point de transition sécurisé. Ils assurent une connexion stable et fiable, empêchant tout mouvement ou déconnexion du conduit du boîtier électrique ou d'autres composants filetés. Cette stabilité est essentielle pour maintenir l'intégrité du système électrique.

5.5 Sangles et pinces

Des sangles et des colliers de serrage sont utilisés pour maintenir le conduit en place, garantissant qu'il reste bien fixé et correctement aligné le long de son trajet. Ils sont disponibles en différentes tailles pour s'adapter à différents diamètres et types de conduits.

5.6 Coffrets électriques

Les boîtes électriques, y compris les boîtes de jonction et les boîtes adaptables, sont essentielles pour abriter les connexions électriques et assurer la protection. Elles servent de composants essentiels dans les systèmes de conduits en organisant et en sécurisant les connexions de câblage. Les types de boîtes électriques comprennent :

– Boîtes de jonction : utilisées pour relier plusieurs conduits et loger des épissures de fils, les boîtes de jonction protègent les connexions des dommages externes et offrent un boîtier sécurisé. Elles sont généralement utilisées dans les applications résidentielles et commerciales pour gérer des réseaux de câblage complexes.

– Coffrets adaptables : ils offrent une grande flexibilité dans les installations de câblage, permettant diverses configurations et modifications futures. Ils sont conçus pour s'adapter à différentes tailles et types de conduits, ce qui les rend polyvalents pour de nombreuses applications. Les coffrets adaptables sont particulièrement utiles dans les environnements industriels où les configurations de câblage peuvent changer fréquemment.

6. Guide étape par étape pour connecter des raccords de conduits en plastique

6.1 Outils et matériaux nécessaires

– Conduits et raccords

– Scie à métaux ou coupe-conduit

– Outil d’ébavurage

– Ruban à mesurer

- Niveau

– Marqueur

– Ciment solvant

6.2 Préparation

1. Mesurez et marquez : mesurez les longueurs de conduit requises et marquez les endroits où les coupes seront effectuées.

2. Coupez le conduit : utilisez une scie à métaux ou un coupe-conduit pour couper le conduit aux longueurs souhaitées.

3. Ébavurez les bords : retirez tous les bords tranchants ou les bavures à l'aide d'un outil d'ébavurage pour garantir des connexions lisses.

4. Raccords de conduits de raccordement

6.3 Raccorder les conduits et les raccords

1. Nettoyez les extrémités : essuyez les extrémités du conduit et l'intérieur des raccords avec un chiffon propre.

2. Appliquez l'apprêt (si nécessaire) : certains systèmes de conduits en PVC nécessitent un apprêt avant l'application du ciment solvant. Vérifiez les instructions du fabricant.

3. Appliquer le ciment solvant : Appliquez une fine couche de ciment solvant à l'extérieur de l'extrémité du conduit et à l'intérieur du raccord.

4. Joindre les pièces : Insérez rapidement le conduit dans le raccord en lui donnant un quart de tour pour répartir uniformément le ciment.

5. Maintenez en place : maintenez la connexion pendant quelques secondes pour vous assurer qu'elle est correctement fixée.

6.4 Erreurs courantes à éviter

– Coupe incorrecte : des coupes inégales ou rugueuses peuvent entraîner de mauvaises connexions.

– Nettoyage insuffisant : la saleté ou les débris peuvent affaiblir la liaison entre le conduit et les raccords.

– Serrage excessif : des connexions trop serrées peuvent endommager les raccords ou les conduits.

– Négliger l’alignement : un conduit mal aligné peut entraîner des problèmes lors du tirage des câbles et compromettre l’intégrité du système.

7. Applications des conduits en plastique

7.1 Applications résidentielles

Les conduits en plastique sont largement utilisés dans les environnements résidentiels en raison de leur sécurité, de leur efficacité et de leur facilité d'installation. Dans les maisons, ils sont utilisés pour le câblage intérieur et extérieur, offrant un chemin robuste qui protège les câbles électriques des dommages physiques, de l'humidité et de l'exposition à divers éléments. À l'intérieur de la maison, les conduits en plastique sont généralement acheminés à travers les murs, les plafonds et les sols, garantissant que le câblage électrique reste intact et isolé. Ils sont particulièrement avantageux dans les nouvelles constructions et les rénovations où les conduits peuvent être facilement intégrés dans la structure du bâtiment.

Pour les applications extérieures, telles que l'éclairage de jardin, les prises de courant externes et le câblage de piscine, les conduits en plastique offrent une excellente résistance aux conditions météorologiques, empêchant la détérioration due aux rayons UV, à la pluie et aux fluctuations de température. De plus, leur nature non conductrice ajoute une couche de sécurité supplémentaire en réduisant le risque de décharges électriques.

7.2 Applications commerciales

Dans les environnements commerciaux, les conduits en plastique jouent un rôle crucial dans la gestion des systèmes de câblage complexes requis dans les immeubles de bureaux, les centres commerciaux, les hôpitaux et les établissements d'enseignement. Ces environnements impliquent souvent des réseaux électriques étendus et complexes qui nécessitent une protection et une organisation fiables.

Les conduits en plastique offrent la flexibilité et la durabilité nécessaires pour répondre à ces besoins, permettant un acheminement efficace des câbles électriques à travers les murs, les plafonds et sous les planchers. Ils aident à maintenir une installation propre et ordonnée, ce qui est essentiel à la fois pour des raisons de sécurité et de maintenance.

Dans les immeubles de bureaux, par exemple, les conduits en plastique sont utilisés pour gérer le câblage important des réseaux informatiques, de l'éclairage et des systèmes CVC. Leur facilité d'installation et leur adaptabilité aux espaces restreints en font un choix idéal pour la rénovation des bâtiments anciens où les contraintes d'espace peuvent poser des défis importants. De plus, les conduits en plastique résistent au feu et à l'exposition aux produits chimiques, ajoutant une couche de protection supplémentaire dans des environnements tels que les hôpitaux et les laboratoires où les normes de sécurité sont strictes.

7.3 Applications industrielles

Les environnements industriels posent des défis uniques en raison des conditions difficiles souvent présentes, telles que l'exposition aux produits chimiques, aux températures extrêmes et à l'usure mécanique. Les conduits en plastique sont bien adaptés à ces environnements exigeants, offrant une protection robuste pour le câblage électrique dans les usines, les entrepôts et les usines de fabrication. Leur résistance aux produits chimiques et à l'humidité garantit que le câblage reste à l'abri des substances corrosives couramment présentes dans les processus industriels.

De plus, les gaines en plastique peuvent résister à des impacts physiques importants, protégeant ainsi les câbles des dommages accidentels causés par des machines ou des équipements lourds. Dans les usines, elles sont utilisées pour acheminer les câbles d'alimentation et de contrôle vers diverses machines et lignes de production, garantissant ainsi une alimentation électrique fiable et ininterrompue.

La flexibilité des conduits en plastique permet également de modifier et d'étendre facilement le système électrique à mesure que la configuration industrielle évolue. Dans les entrepôts, les conduits en plastique aident à organiser et à protéger le câblage important requis pour l'éclairage, les systèmes de sécurité et les systèmes d'inventaire automatisés.

7.4 Applications spécialisées

Les gaines en plastique sont également utilisées dans des applications spécialisées où leurs propriétés uniques offrent des avantages significatifs. Par exemple, dans les installations de panneaux solaires, les gaines en plastique offrent un chemin durable et résistant aux intempéries pour les câbles électriques reliant les panneaux à l'onduleur et au réseau électrique. Leur résistance aux rayons UV et aux conditions climatiques difficiles garantit une fiabilité et une sécurité à long terme.

De plus, les gaines en plastique sont souvent utilisées dans les applications de câblage souterrain, comme dans l'installation de câbles électriques enterrés pour l'éclairage public, les télécommunications et les réseaux de distribution d'énergie. Leur résistance à l'humidité et à la corrosion les rend idéales pour ces applications, garantissant que le système électrique reste protégé même dans des environnements souterrains difficiles.

Une autre application spéciale comprend l'utilisation de conduits en plastique dans les installations marines et côtières, où l'exposition à l'eau salée et à une forte humidité peut rapidement dégrader d'autres matériaux. La nature non corrosive des conduits en plastique en fait un excellent choix pour ces environnements, offrant une protection fiable pour le câblage électrique des bateaux, des quais et des installations côtières.

8. Normes et exigences de certification

La sécurité, la fiabilité et les performances des conduits en plastique nécessitent le respect de diverses normes et certifications. Ces normes, établies par différentes organisations dans le monde entier, précisent les exigences de fabrication, de test et d'installation des conduits en plastique, garantissant ainsi qu'ils répondent à des critères de qualité et de sécurité rigoureux. Les conduits et raccords en PVC de Ctube sont conformes aux certifications pertinentes suivantes.

8.1 Listes UL (Underwriters Laboratories)

Les homologations UL (Underwriters Laboratories) sont cruciales aux États-Unis pour confirmer que les conduits en plastique répondent aux normes de sécurité et de performance les plus élevées. Les normes UL couvrent un large éventail de critères, notamment la résistance aux flammes, la résistance aux chocs et les propriétés d'isolation électrique. Les produits qui réussissent ces tests rigoureux sont marqués du label UL, indiquant leur conformité aux normes de sécurité critiques. Cette certification est particulièrement importante pour les applications dans les bâtiments résidentiels et commerciaux où la sécurité est primordiale. Les conduits homologués UL doivent résister à des conditions d'incendie spécifiques, résister aux impacts mécaniques et fournir une isolation adéquate pour éviter les défauts électriques et les courts-circuits.

8.2 Normes ASTM (American Society for Testing and Materials)

Les normes ASTM sont des références reconnues à l'échelle internationale pour les méthodes de test et les critères de performance des conduits en plastique. Ces normes garantissent que les conduits répondent à des exigences spécifiques de qualité et de sécurité, notamment la composition du matériau, les propriétés mécaniques telles que la résistance à la traction et la flexibilité, et la résistance environnementale aux rayons UV, à l'humidité et aux fluctuations de température. La conformité aux normes ASTM garantit que les conduits en plastique sont durables, fiables et adaptés aux applications prévues. Les normes ASTM sont largement suivies aux États-Unis et souvent référencées dans le monde entier pour l'assurance qualité.

8.3 Conformité au NEC (National Electrical Code)

Le NEC (National Electrical Code) fournit des directives complètes pour l'installation et l'utilisation en toute sécurité des conduits électriques aux États-Unis. Le respect des normes NEC garantit que les conduits en plastique sont installés correctement et en toute sécurité, en abordant divers aspects tels que les pratiques d'installation, les méthodes de câblage, la protection et le support des conduits. Le respect des normes NEC est obligatoire dans de nombreuses juridictions américaines et garantit que les installations électriques sont sûres, efficaces et conformes aux codes de construction locaux. Le NEC est fréquemment mis à jour pour refléter les dernières avancées en matière de sécurité et de technologie, ce qui rend le respect de ses directives crucial pour les installations électriques modernes.

8.4 Normes de la CEI (Commission électrotechnique internationale)

Les normes CEI fournissent des lignes directrices mondiales pour les performances et la sécurité des conduits en plastique, facilitant le commerce international et garantissant que les produits répondent à des critères de qualité cohérents dans le monde entier. Ces normes couvrent les exigences de sécurité, les critères de performance, ainsi que la compatibilité et l'interopérabilité avec les systèmes et composants électriques utilisés dans différents pays. Le respect des normes CEI est essentiel pour les fabricants qui cherchent à commercialiser leurs produits à l'international, car il garantit que leurs conduits sont acceptés dans un large éventail de pays, notamment ceux d'Europe, d'Asie et d'Amérique du Sud. Les normes CEI visent à garantir que les conduits offrent une isolation adéquate, résistent au feu et aux impacts mécaniques et fonctionnent de manière fiable dans diverses conditions environnementales.

8.5 Certification CSA (Association canadienne de normalisation)

La certification CSA est une norme clé au Canada, similaire à la certification UL aux États-Unis. Elle garantit que les conduits en plastique répondent à des normes de sécurité et de performance rigoureuses, notamment en matière de sécurité électrique, de résistance au feu et de durabilité mécanique. Les produits certifiés CSA sont reconnus pour leur qualité et leur sécurité, ce qui en fait un choix privilégié sur le marché canadien. Les conduits certifiés CSA doivent démontrer une résistance à l'inflammation et à la propagation du feu, maintenir leur intégrité sous contrainte mécanique et fournir une isolation efficace pour protéger les systèmes électriques.

8.6 Applications et exigences spécifiques à chaque pays

États-Unis : Conforme principalement aux normes UL, NEC et ASTM. Les conduits doivent répondre à des critères stricts en matière de sécurité incendie, de résistance aux chocs et d'isolation électrique.

Canada : Conforme aux normes CSA, qui garantissent des niveaux élevés de sécurité incendie, de durabilité mécanique et d’isolation électrique.

Union européenne : Conforme aux normes CEI et aux réglementations supplémentaires spécifiques à l'UE telles que RoHS (restriction des substances dangereuses) et REACH (enregistrement, évaluation, autorisation et restriction des produits chimiques), qui garantissent que les conduits sont exempts de substances nocives et sans danger pour la santé humaine et l'environnement.

Australie/Nouvelle-Zélande : Conformité aux normes AS/NZS, qui s'alignent étroitement sur les normes CEI, garantissant la compatibilité et la sécurité internationales.

Asie : Des pays comme la Chine et l’Inde adoptent souvent les normes CEI ainsi que les exigences réglementaires locales, garantissant ainsi la compatibilité avec les marchés mondiaux tout en répondant aux préoccupations de sécurité régionales.

9. Avantages de l'utilisation de conduits en plastique

9.1 Durabilité et longévité

Résistance à la corrosion : L'un des principaux avantages des conduits en plastique est leur résistance à la corrosion. Contrairement aux conduits métalliques, les conduits en plastique ne rouillent pas et ne se corrodent pas lorsqu'ils sont exposés à l'humidité, aux produits chimiques ou aux conditions environnementales difficiles. Cela en fait un excellent choix pour les installations extérieures, les applications souterraines et les environnements à forte humidité ou exposés aux produits chimiques, tels que les environnements agricoles et les usines chimiques.

Flexibilité et résistance aux chocs : les conduits en plastique sont intrinsèquement plus flexibles que les conduits métalliques, ce qui leur permet d'absorber les impacts et de résister aux fissures ou aux ruptures. Cette flexibilité les rend particulièrement utiles dans les applications où le conduit peut être soumis à des mouvements ou à des vibrations, comme dans les machines ou les zones sismiques. De plus, leur résistance aux chocs garantit qu'ils conservent leur intégrité même lorsqu'ils sont soumis à des contraintes physiques.

9.2 Considérations relatives aux coûts

Coût des matériaux inférieur : Le coût des matières premières et des procédés de fabrication des conduits en plastique est généralement inférieur à celui des conduits métalliques. Il s'agit donc d'une option plus abordable pour de nombreux projets, en particulier ceux qui ont des contraintes budgétaires.

Coûts d'installation réduits : En raison de leur nature légère, les conduits en plastique sont plus faciles à manipuler, à transporter et à installer, ce qui réduit considérablement les coûts de main-d'œuvre. Ils ne nécessitent pas d'outils spécialisés pour la coupe ou l'assemblage, ce qui simplifie le processus d'installation et réduit encore davantage les dépenses.

9.3 Facilité d'installation

Léger et facile à manipuler : La nature légère des conduits en plastique les rend beaucoup plus faciles à transporter, à manipuler et à installer que les conduits métalliques. Cette facilité d'utilisation est particulièrement avantageuse dans les installations à grande échelle ou dans les zones difficiles d'accès.

Découpe et assemblage simplifiés : les conduits en plastique peuvent être facilement coupés avec des outils de base, et leur assemblage nécessite généralement de la colle à solvant ou des connecteurs simples. Ce processus d'installation simple peut faire gagner du temps et réduire le besoin de main-d'œuvre spécialisée.

9.4 Impact environnemental

Non réactif et recyclable : de nombreux conduits en plastique sont fabriqués à partir de matériaux recyclables et ne libèrent pas de substances nocives dans l'environnement. Les progrès de la technologie du plastique, comme le développement de conduits sans halogène à faible émission de fumée (LSZH), ont fait des conduits en plastique une option respectueuse de l'environnement qui émet moins de gaz toxiques en cas d'incendie.

Efficacité énergétique dans la production : Le processus de fabrication des conduits en plastique nécessite généralement moins d'énergie que celui des conduits métalliques, ce qui se traduit par une empreinte carbone plus faible. Les conduits en plastique constituent donc un choix plus durable en termes de consommation d'énergie.

9.5 Cas d'utilisation spécifiques

Applications résidentielles et commerciales : les conduits en plastique sont largement utilisés dans les environnements résidentiels et commerciaux en raison de leur rentabilité, de leur facilité d'installation et de leur protection adéquate pour les besoins généraux de câblage électrique. Ils conviennent au passage de câbles à travers les murs, les plafonds et les sols dans les maisons, les bureaux et les espaces de vente au détail.

Installations souterraines et extérieures : La résistance à l'humidité et à la corrosion fait des conduits en plastique un excellent choix pour les applications souterraines et extérieures, telles que le passage de câbles électriques vers l'éclairage extérieur, les éléments de jardin et les dépendances.

10. Conduit en PVC, conduit en métal ou conduit en fibre de verre

10.1 Taux de main-d'œuvre pour l'installation de NECA

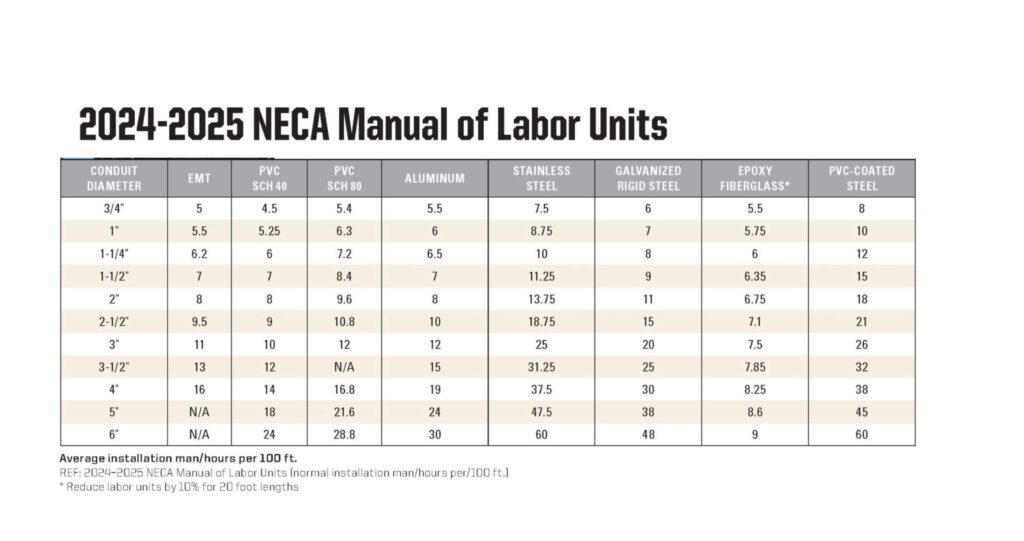

La variabilité des besoins en main-d'œuvre dépend du matériau et de la taille du conduit. Les conduits fabriqués à partir de différents matériaux présentent des difficultés d'installation différentes et nécessitent des temps d'installation différents pour la même taille et la même longueur, comme le montrent les données du tableau ci-dessus.

Extrait du Manuel des unités de travail NECA 2024-2025, détaillant le nombre moyen d'heures d'installation requises par 100 pieds pour divers types de matériaux de conduits. Les matériaux répertoriés comprennent l'EMT, le PVC SCH 40, le PVC SCH 80, l'aluminium, l'acier inoxydable, l'acier rigide galvanisé, la fibre de verre et l'acier revêtu de PVC.

Par exemple, l'installation de 100 pieds de conduit en acier inoxydable de 2 pouces nécessite 13,75 heures-homme, tandis que le conduit en PVC SCH 40 de la même taille ne nécessite que 8 heures-homme.

10.2 Comparaison de poids

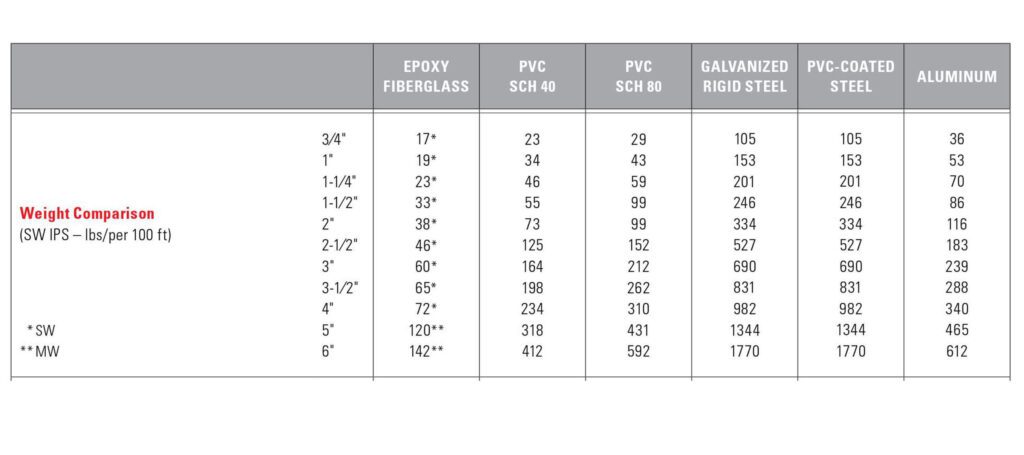

Le tableau ci-dessus indique le poids en livres par 100 pieds pour divers matériaux de conduit et compare les poids de la fibre de verre époxy, du PVC SCH 40, du PVC SCH 80, de l'acier rigide galvanisé, de l'acier revêtu de PVC et de l'aluminium sur différents diamètres de conduit, allant de 3/4″ à 6″.

Par exemple, un conduit en fibre de verre époxy de 3/4 po pèse 17 livres par 100 pieds, tandis qu'un conduit en PVC SCH 40 de 3/4 po pèse 23 livres et que la même taille en acier rigide galvanisé pèse 105 livres. Cette tendance est constante pour les autres tailles, l'acier rigide galvanisé étant généralement le plus lourd et le PVC SCH 40 parmi les matériaux les plus légers.

Cette comparaison permet de comprendre clairement les différences de poids entre différents matériaux et tailles de conduits.

10.3 Paramètres de comparaison des conduits en PVC, des conduits métalliques et des conduits en fibre de verre

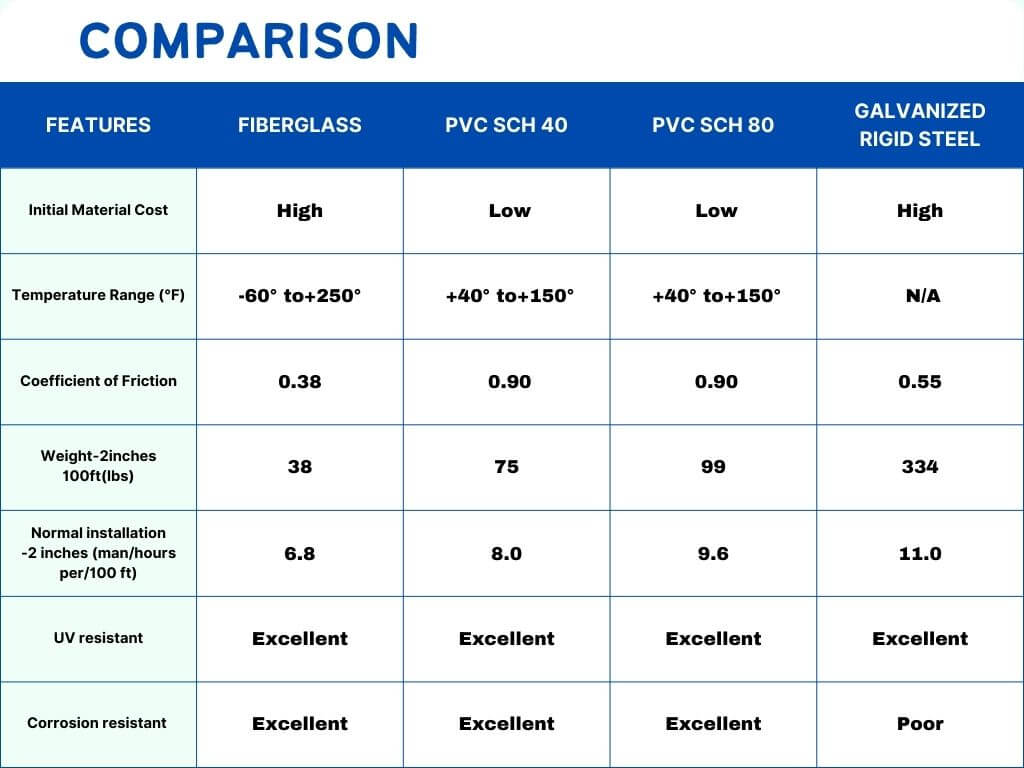

Grâce à une comparaison de données de différents matériaux, nous avons sélectionné des conduits en fibre de verre, des conduits en PVC et des types de conduits métalliques de la même taille de 2 pouces et de la même longueur de 100 pieds pour une brève comparaison.

Le tableau ci-dessus fournit quelques références en comparant le poids, le prix, le temps d'installation, le coefficient de frottement, la plage de température, la résistance à la pression, les rayons UV, etc. Le choix du bon conduit implique de prendre en compte les besoins spécifiques de votre projet. Chaque type a ses avantages uniques et doit être sélectionné en fonction des exigences de l'environnement d'installation.

11. Conclusion

11.1 Choisissez le bon conduit

En conclusion, les conduits en plastique offrent une gamme d'avantages et d'applications qui en font un choix précieux pour divers projets électriques et de communication. De la polyvalence et de la facilité d'installation des conduits en PVC à la résistance à l'humidité et à la flexibilité des conduits flexibles non métalliques étanches aux liquides, en passant par la durabilité et la résistance aux chocs des conduits en PEHD, chaque type répond efficacement à des besoins distincts. La compréhension des caractéristiques et des avantages spécifiques de ces conduits permet de prendre des décisions éclairées, garantissant des performances et une protection optimales pour vos systèmes de câblage.

À mesure que la technologie et les pratiques de construction évoluent, le développement continu des matériaux et des procédés de fabrication des conduits en plastique améliorera probablement encore leurs performances et leurs applications. En restant informé de ces avancées et en choisissant le bon conduit pour votre projet, vous pouvez obtenir des résultats fiables, sûrs et efficaces dans votre infrastructure électrique et de communication.

11.2 Conduits et raccords en PVC de Ctube

À Ctube, nous nous consacrons à l'innovation et à l'amélioration continue de notre gamme de produits. Nous fournissons des produits de haute qualité Conduits et raccords en PVC, qui ont passé avec succès les tests et les normes pertinentes pour garantir l'efficacité et la sécurité des installations électriques.

Au-delà de nos offres de conduits en PVC standard, nous avons élargi notre portefeuille pour inclure des lignes spécialisées telles que la série solaire photovoltaïque et la série sans halogène à faible dégagement de fumée.

Nos conduits sont largement utilisés dans divers projets d'installation électrique et ont été salués par de nombreux clients satisfaits. Si vous avez des exigences de projet ou si vous avez besoin d'informations supplémentaires, n'hésitez pas à nous contacter.

FAQ

1. Les conduits en plastique peuvent-ils être utilisés pour des installations extérieures ?

Oui, les conduits en plastique peuvent être utilisés à l'extérieur. Ils résistent à l'humidité, aux rayons UV et à de nombreux produits chimiques, ce qui les rend adaptés aux applications extérieures telles que l'éclairage de jardin, les installations électriques extérieures et le câblage souterrain.

2.Quelle est la différence entre les conduits en PVC et en PVC ?

Le polychlorure de vinyle (PVC) est le troisième polymère plastique artificiel le plus fabriqué au monde. Il s'agit d'un type de plastique flexible utilisé dans la production de divers matériaux de construction.

En revanche, le polychlorure de vinyle non plastifié (uPVC) est un matériau dépourvu des plastifiants BPA et phtalates présents dans le PVC, les deux composants responsables de sa flexibilité.

3.Quelle est la différence entre les conduits en PVC, LFNC et HDPE ?

Le conduit en PVC est rigide et fabriqué à partir de polychlorure de vinyle, couramment utilisé dans le câblage résidentiel et commercial pour les applications intérieures et extérieures.

Le conduit flexible non métallique étanche aux liquides, fabriqué en PVC flexible, est conçu pour être étanche aux liquides et est idéal pour les environnements nécessitant une résistance à l'humidité et aux produits chimiques.

Les conduits en PEHD, fabriqués à partir de polyéthylène haute densité, sont rigides et souvent utilisés dans les installations souterraines, les télécommunications et la distribution d'énergie électrique. Ils sont installés par tranchée ou forage directionnel et reliés par fusion thermique ou par des raccords mécaniques.