1. Brève introduction aux conduits souterrains

Les conduits souterrains sont des éléments essentiels des infrastructures modernes, servant de voies de protection pour les câbles électriques, les câbles de télécommunication, les conduites d'eau et les conduites de gaz sous la surface. Ces conduits, généralement fabriqués à partir de matériaux tels que le PVC, le métal ou la fibre de verre, protègent ces services publics essentiels des dommages physiques, des éléments environnementaux et d'autres dangers potentiels. En enveloppant les câbles et les tuyaux, les conduits souterrains garantissent la fiabilité et la sécurité des services essentiels, évitant les interruptions et préservant l'intégrité des systèmes qu'ils protègent.

Dans le monde d'aujourd'hui, où la demande de services continus et ininterrompus est plus élevée que jamais, le rôle des conduites souterraines est devenu de plus en plus important. Des quartiers résidentiels aux complexes industriels, et des centres urbains aux zones reculées, les conduites souterraines sont indispensables pour soutenir l'infrastructure qui alimente notre vie quotidienne. Elles permettent la transmission efficace et sûre de l'électricité, des signaux de communication et des ressources vitales, constituant ainsi l'épine dorsale de notre société moderne.

Cet article vise à fournir un guide complet sur les conduits souterrains, couvrant leur définition, leurs types, leurs utilisations, leurs avantages, leur processus d'installation, leurs considérations de sécurité et leurs pratiques de maintenance. En explorant ces aspects clés, l'article fournira aux lecteurs les connaissances nécessaires pour prendre des décisions éclairées sur l'utilisation et l'installation de conduits souterrains dans diverses applications.

2. Guide des différents types et applications de conduits souterrains

2.1 Différents types utilisés pour les conduits souterrains

Lors de la sélection du matériau approprié pour les conduits souterrains, il est essentiel de prendre en compte des facteurs tels que la durabilité, le coût et la facilité d'installation. Ci-dessous, nous explorons les principaux matériaux utilisés pour les conduits souterrains, en comparant leurs avantages et leurs inconvénients.

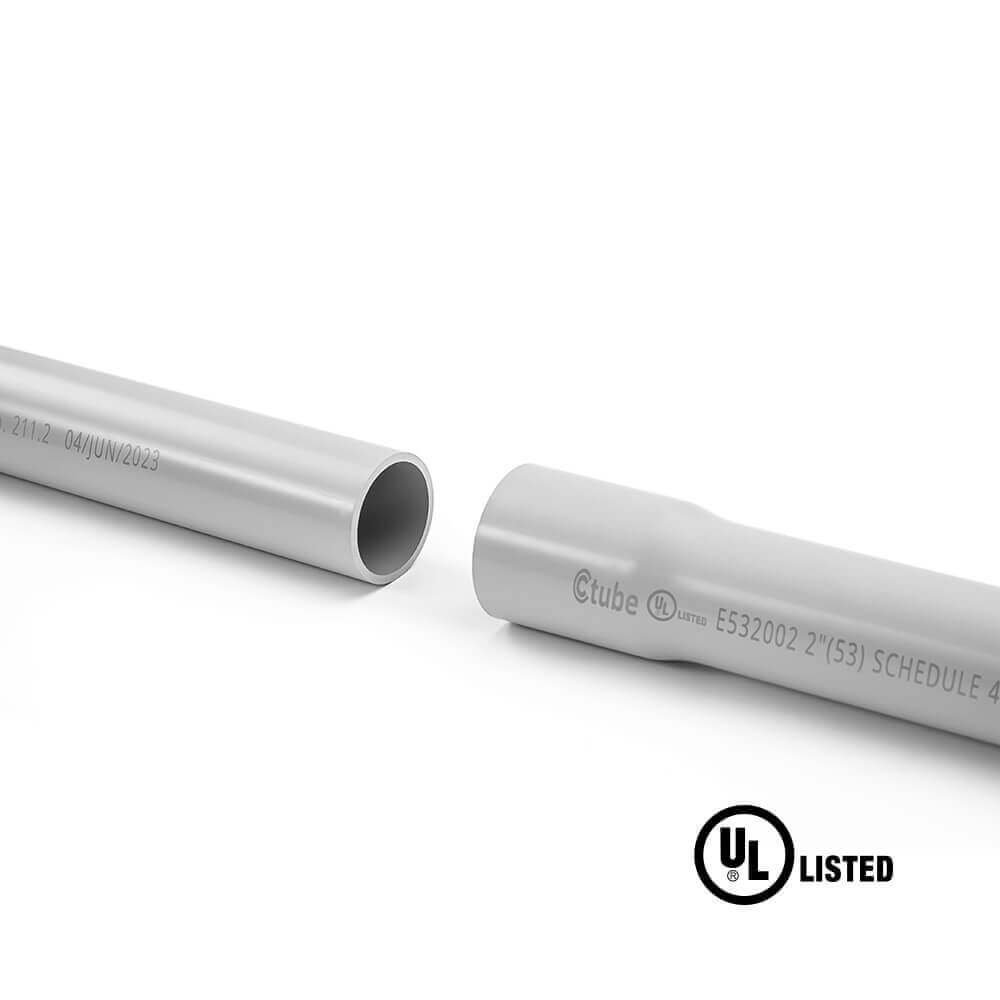

2.1.1 PVC (Polychlorure de vinyle)

– Durabilité et résistance : les conduits en PVC résistent à l’humidité, aux produits chimiques et à la corrosion, ce qui les rend adaptés à divers environnements. Ils ne conduisent pas l’électricité, ce qui ajoute une couche de sécurité supplémentaire. Leur résistance à la rouille et à la pourriture garantit une fiabilité à long terme dans les applications enterrées.

– Facilité de manipulation : les conduits en PVC sont légers, ce qui les rend faciles à transporter et à installer. Ils peuvent être coupés et assemblés à l’aide d’outils simples et d’une soudure au solvant, garantissant une connexion sûre et étanche. La flexibilité de leur processus d’installation peut réduire considérablement les coûts de main-d’œuvre.

– Rentable : le PVC est généralement abordable et offre un bon équilibre entre performance et prix. Sa longévité et ses faibles besoins d’entretien en font un choix économique pour les projets résidentiels et commerciaux.

Inconvénients :

– Sensibilité à la température : le PVC peut devenir cassant à des températures extrêmement froides et peut se ramollir sous une chaleur élevée, ce qui peut limiter son application dans certains climats.

– Résistance mécanique limitée : Bien que le PVC soit durable, il n’offre pas le même niveau de protection mécanique que les conduits métalliques. Il peut être endommagé par des impacts violents ou des forces d’écrasement.

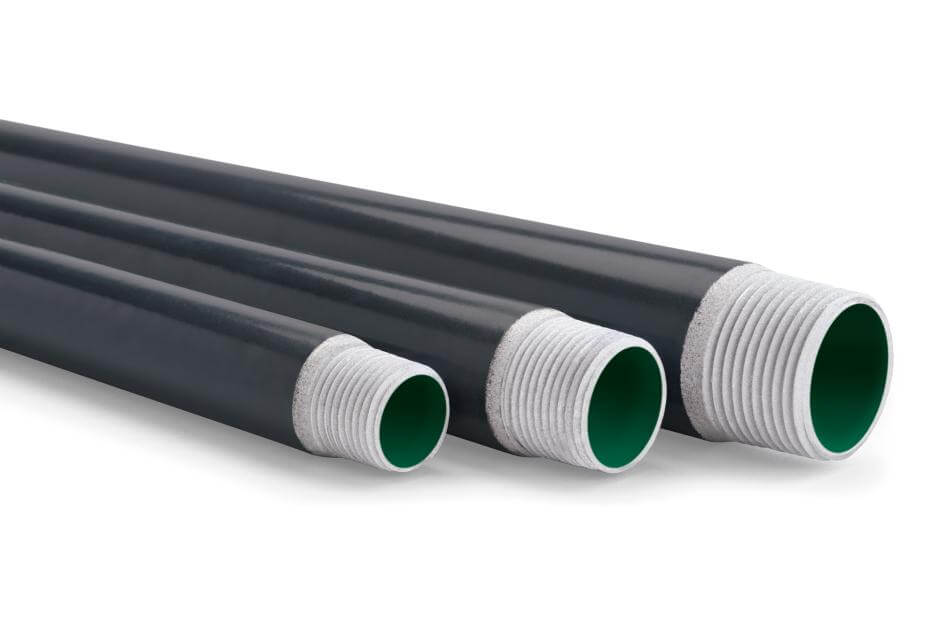

2.1.2 Métal (acier galvanisé, aluminium, acier inoxydable)

– Résistance et protection : les conduits métalliques offrent une protection mécanique robuste contre les dommages physiques. L'acier galvanisé est recouvert de zinc pour éviter la rouille, ce qui le rend adapté à une utilisation souterraine. L'acier inoxydable offre une résistance et une résistance à la corrosion supérieures, garantissant une durée de vie plus longue même dans des environnements difficiles.

– Durabilité : les conduits métalliques sont très durables et peuvent résister à des conditions environnementales difficiles. L’aluminium, étant léger et résistant à la corrosion, est plus facile à manipuler que l’acier tout en offrant une protection substantielle.

Inconvénients :

– Coût : les conduits métalliques, en particulier en acier inoxydable, peuvent être nettement plus chers que les options en PVC et en PEHD.

– Poids : Bien que l’aluminium soit plus léger, les conduits en acier sont lourds, ce qui rend le transport et l’installation plus exigeants en main-d’œuvre.

– Corrosion : Bien que l’acier galvanisé et l’acier inoxydable offrent une résistance à la corrosion, les conduits métalliques peuvent toujours être sensibles à la rouille si les revêtements sont endommagés ou dans des environnements particulièrement agressifs.

2.1.3 PEHD (polyéthylène haute densité)

– Résistance aux chocs et aux produits chimiques : les conduits en PEHD sont très résistants aux chocs, aux produits chimiques et à l’humidité. Ils sont flexibles, ce qui réduit le besoin de joints et de raccords, simplifiant ainsi l’installation autour des obstacles. Cette flexibilité peut être particulièrement avantageuse dans les zones aux configurations souterraines complexes.

– Longévité : le PEHD a une longue durée de vie, ce qui en fait une option rentable à long terme. Sa capacité à résister aux variations de température et aux agressions environnementales garantit un entretien minimal au fil du temps.

Inconvénients :

– Coût initial : Bien que rentable au fil du temps, le PEHD peut avoir un coût initial plus élevé que le PVC.

– Installation spécialisée : le PEHD nécessite souvent des outils et des techniques spécialisés pour une installation correcte, ce qui peut augmenter le coût global du projet.

– Sensibilité aux UV : le PEHD est susceptible de se dégrader lorsqu’il est exposé aux rayons UV, ce qui peut limiter son utilisation dans les applications hors sol, à moins d’être correctement protégé.

2.1.4 Fibre de verre

– Résistance à la corrosion : la fibre de verre est très résistante à la corrosion et aux produits chimiques, ce qui la rend idéale pour les environnements difficiles. Elle est également non conductrice et peut résister à des températures élevées, offrant ainsi une protection fiable aux systèmes électriques.

– Durabilité : Ces conduits sont durables mais peuvent être plus coûteux et nécessitent des outils spécialisés pour leur installation. L’investissement initial dans les conduits en fibre de verre peut être justifié par leurs performances à long terme et leurs besoins d’entretien minimes.

Inconvénients :

– Coût : les conduits en fibre de verre sont généralement plus chers que les autres types de conduits.

– Complexité de l’installation : l’installation de conduits en fibre de verre nécessite des outils et des compétences spécialisés, ce qui peut augmenter les coûts de main-d’œuvre.

– Fragilité : la fibre de verre peut être cassante et peut se fissurer ou se briser sous l’effet d’un impact ou d’une contrainte importante.

2.1.5 Métal recouvert de PVC

– Résistance et solidité combinées : le noyau métallique offre une excellente protection mécanique, tandis que le revêtement en PVC offre une résistance à la corrosion. Cette combinaison les rend adaptés aux environnements difficiles où la durabilité physique et la résistance chimique sont requises.

– Durabilité : Ces conduits sont très durables mais ont un coût initial plus élevé. Il faut faire attention lors de l'installation pour éviter d'endommager le revêtement en PVC. La construction à double couche garantit que les conduits restent intacts et fonctionnels pendant de longues périodes.

Inconvénients :

– Coût : les conduits métalliques revêtus de PVC sont plus chers que les conduits en métal ordinaire ou en PVC.

– Entretien de l'installation : Le revêtement en PVC peut être endommagé pendant l'installation, ce qui réduit l'efficacité du conduit. Des techniques de manipulation et d'installation appropriées sont essentielles pour maintenir l'intégrité.

– Poids : Le noyau métallique rend ces conduits plus lourds que les options en PVC ou en PEHD, nécessitant plus d’efforts pour le transport et l’installation.

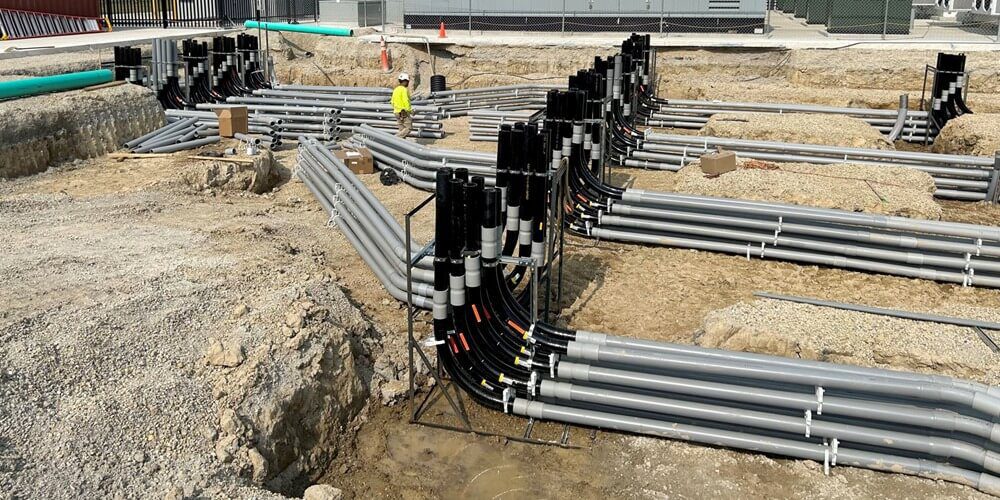

2.2 Applications des systèmes de conduits souterrains

– Résidentiel : Dans les zones résidentielles, les conduits souterrains protègent les câbles électriques et de communication, garantissant un environnement sûr et esthétique. Ils aident à prévenir les dommages accidentels lors des travaux d’aménagement paysager et de construction.

– Commercial : Dans les environnements commerciaux, les conduits souterrains sont utilisés pour acheminer efficacement les câbles d’alimentation et de données. Ils soutiennent l’infrastructure d’éclairage, les systèmes de sécurité et les télécommunications, contribuant ainsi à un réseau électrique fiable et organisé.

– Industrie : Dans les environnements industriels, les conduits souterrains protègent les infrastructures critiques des conditions difficiles, telles que l’exposition aux produits chimiques et les contraintes mécaniques. Ils sont utilisés pour protéger les lignes électriques, les systèmes de contrôle et les réseaux de communication, garantissant ainsi des opérations ininterrompues.

Pour choisir le bon matériau de conduit souterrain, il faut évaluer les besoins spécifiques de votre projet, notamment les conditions environnementales, les contraintes budgétaires et les exigences d'installation. Chaque matériau (PVC, métal, PEHD, fibre de verre et métal recouvert de PVC) offre des avantages et des inconvénients distincts qui répondent à différentes applications. En comprenant les points forts et les limites de chaque type, vous pouvez prendre une décision éclairée qui garantit la longévité et la fiabilité de votre système de conduit souterrain.

3. Processus d'installation détaillé pour les systèmes de conduits souterrains

L'installation correcte des conduits souterrains est essentielle pour garantir un système électrique sûr, fiable et durable. Ce guide fournit un processus détaillé étape par étape, répertorie les outils et matériaux nécessaires et met en évidence les meilleures pratiques pour une installation réussie, en se concentrant sur deux méthodes principales : l'enfouissement direct et l'enrobage en béton.

3.1 Guide étape par étape pour l'installation de conduits souterrains

– Étude du site : Effectuez une étude approfondie du site d'installation pour identifier les obstacles potentiels et le meilleur chemin pour le conduit, y compris le marquage des services publics souterrains existants et la prise en compte de la topographie du site.

– Concevez le tracé : planifiez le tracé du conduit en tenant compte du chemin le plus court et le plus efficace tout en évitant les services publics souterrains et les obstacles existants. Assurez-vous de respecter les codes et normes locaux.

– Permis et approbations : obtenez les permis et approbations nécessaires auprès des autorités locales et des sociétés de services publics pour garantir la conformité légale et éviter de futurs conflits.

– Choisissez la méthode d’installation : sélectionnez la méthode d’installation la plus adaptée au projet, en tenant compte des conditions du site et du matériau du conduit.

3.2 Installation par enfouissement direct

– Définition : L’enfouissement direct consiste à poser le conduit directement dans une tranchée sans protection supplémentaire. Cette méthode est plus simple et plus économique, mais elle peut ne pas offrir une protection suffisante dans tous les environnements.

– Quand l’utiliser : Convient aux zones avec un sol stable et un risque minimal de dommages physiques.

1. Fouilles :

– Largeur de la tranchée : La largeur de la tranchée au niveau du sol peut varier en fonction des types de sol, de l’équipement utilisé et de la position des structures de surface. Une largeur de tranchée minimale de 5 diamètres de tuyau est recommandée.

– Fond de tranchée : Le fond de tranchée doit être construit de manière à fournir un support ferme, stable et uniforme au conduit sur toute sa longueur. Retirez les gros cailloux, les rochers et les mottes de terre ou d'argile.

– Remblai initial : Utiliser des matériaux secs, fluides et sans roches ne dépassant pas 1 pouce de diamètre. Le remblai doit être appliqué en couches de 3 à 6 pouces et tassé pour assurer un compactage adéquat.

– Remblai final : Après avoir placé et compacté le remblai initial, ajoutez le remblai final en veillant à ce qu'il ne contienne pas de gros cailloux, pierres ou débris. Des procédures de compactage appropriées sont essentielles pour éviter tout tassement ultérieur.

2. Pose du conduit :

– Sélectionnez le matériau du conduit : Choisissez le type de matériau de conduit approprié (PVC, PEHD, métal, etc.) en fonction de l’application et des conditions environnementales.

– Coupe à longueur : Mesurez et coupez les sections de conduit aux longueurs requises à l’aide d’outils appropriés (scie à métaux, coupe-PVC, etc.).

– Raccordement des conduits : raccordez les sections de conduits à l'aide de raccords et de méthodes appropriés. Pour les conduits en PVC, utilisez de la colle à solvant pour l'assemblage ; pour les conduits métalliques, utilisez des connecteurs filetés ou des raccords.

– Pliez le conduit : si des coudes sont nécessaires, utilisez une cintreuse de conduit ou des raccords coudés préformés pour obtenir les angles nécessaires sans plier le conduit.

3. Installation du conduit dans la tranchée :

– Placer le conduit : Poser le conduit dans la tranchée en s’assurant qu’il est correctement soutenu et aligné le long du parcours.

– Fixez le conduit : utilisez des entretoises ou des supports pour maintenir une séparation appropriée entre plusieurs conduits et pour maintenir le conduit surélevé du fond de la tranchée si nécessaire.

– Remblayer la tranchée : Commencez à remblayer la tranchée avec de la terre, en veillant à ce que le conduit reste en place et ne bouge pas. Compactez doucement le sol pour éviter d’endommager le conduit.

4. Connexions finales et tests :

– Terminez le conduit : effectuez les connexions finales à chaque extrémité du conduit, généralement au niveau des boîtes de jonction, des panneaux de service ou des boîtiers d’équipement.

– Tirez les fils : une fois le conduit bien en place, tirez les fils électriques à travers le conduit à l’aide d’un ruban de tirage ou d’une corde de tirage. Assurez-vous que les fils sont conçus pour une utilisation souterraine.

– Testez l’installation : effectuez des tests de continuité et de résistance d’isolement pour vérifier l’intégrité du système de câblage et de conduits.

3.3 Installation du revêtement en béton

– Définition : L'enrobage du conduit consiste à l'envelopper dans du béton pour une protection accrue contre les dommages physiques et les facteurs environnementaux. Il offre une durabilité accrue, mais nécessite davantage de ressources et d'efforts.

– Quand l’utiliser : Idéal pour les zones au sol instable, à fort trafic ou lorsqu’une protection supplémentaire est nécessaire.

1. Fouilles

– Largeur de la tranchée : La largeur de la tranchée au niveau du sol peut varier en fonction des types de sol, de l’équipement utilisé et de la position des structures de surface. Une largeur de tranchée minimale de 5 diamètres de tuyau est recommandée.

– Fond de tranchée : Le fond de tranchée doit être construit de manière à fournir un support ferme, stable et uniforme au conduit sur toute sa longueur. Retirez les gros cailloux, les rochers et les mottes de terre ou d'argile.

– Préparez la base de la tranchée : Assurez-vous que la base de la tranchée est de niveau et exempte d’objets tranchants ou de débris qui pourraient endommager le conduit.

2. Pose du conduit

– Sélectionnez le matériau du conduit : Choisissez le type de matériau de conduit approprié (PVC, PEHD, métal, etc.) en fonction de l’application et des conditions environnementales.

– Coupe à longueur : Mesurez et coupez les sections de conduit aux longueurs requises à l’aide d’outils appropriés (scie à métaux, coupe-PVC, etc.).

– Raccordement des conduits : raccordez les sections de conduits à l'aide de raccords et de méthodes appropriés. Pour les conduits en PVC, utilisez de la colle à solvant pour l'assemblage ; pour les conduits métalliques, utilisez des connecteurs filetés ou des raccords.

– Pliez le conduit : si des coudes sont nécessaires, utilisez une cintreuse de conduit ou des raccords coudés préformés pour obtenir les angles nécessaires sans plier le conduit.

3. Enrobage du conduit dans le béton

– Attachez et fixez le conduit : attachez et fixez le conduit pour éviter qu'il ne flotte. Si nécessaire, laissez au moins 2 pouces de libre-bord entre le conduit et tout équipement d'arrimage.

– Installer des entretoises : utilisez des entretoises pour maintenir une séparation adéquate entre plusieurs conduits. L'espacement doit respecter les intervalles fournis (par exemple, 4 à 10 pieds selon la taille du conduit).

– Coulage du béton : Mélangez et versez le béton dans la tranchée en veillant à ce que le conduit soit entièrement recouvert. Utilisez des outils vibrants pour éliminer les poches d’air et assurer une distribution uniforme.

– Couverture de béton : Assurez une couverture de béton d’au moins 2 pouces sur le dessus, le dessous et les côtés du conduit.

– Laisser durcir : laisser le béton durcir complètement avant de remblayer la tranchée. Suivre les recommandations du fabricant de béton concernant les temps de durcissement.

4. Connexions finales et tests

– Terminez le conduit : effectuez les connexions finales à chaque extrémité du conduit, généralement au niveau des boîtes de jonction, des panneaux de service ou des boîtiers d’équipement.

– Tirez les fils : une fois que le conduit est bien en place et que le béton a durci, tirez les fils électriques à travers le conduit à l’aide d’un ruban de tirage ou d’une corde de tirage. Assurez-vous que les fils sont conçus pour une utilisation souterraine.

– Testez l’installation : effectuez des tests de continuité et de résistance d’isolement pour vérifier l’intégrité du système de câblage et de conduits.

3.4 Outils et matériaux nécessaires

- Outils:

– Outils de pelle et de creusement de tranchées

– Ruban à mesurer

– Scie à métaux ou coupe-PVC

– Cintreuse de conduits (pour conduits métalliques)

– Ruban de tirage ou corde de tirage

– Jeu de tournevis

– Pince à dénuder et à sertir les fils

– Multimètre ou testeur d’isolement

– Bétonnière (pour enrobage du béton)

– Outils de vibration (pour enrobage du béton)

– Matériaux :

– Conduits (PVC, PEHD, métal, etc.)

– Raccords de conduits (raccords, coudes, adaptateurs)

– Colle à solvant (pour PVC)

– Ruban électrique

– Boîtes de jonction ou boîtes de tirage

– Câbles électriques souterrains

– Sable ou gravier fin (pour remblayage si nécessaire)

– Mélange de béton (pour enrobage du béton)

3.5 Bonnes pratiques pour une installation réussie

– La sécurité avant tout : Donnez toujours la priorité à la sécurité en portant un équipement de protection individuelle (EPI) approprié, comme des gants, des lunettes de sécurité et des bottes.

– Respectez les codes et les normes : adhérez aux codes et normes électriques locaux (par exemple, NEC, ASTM) pour garantir la conformité et la sécurité.

– Évitez les coudes prononcés : assurez-vous que les coudes des conduits sont lisses et progressifs pour éviter d’endommager les fils lors de l’installation et de l’utilisation future.

– Remblayage adéquat : remblayer soigneusement la tranchée pour éviter de déplacer ou d’endommager le conduit. Utiliser du sable ou du gravier fin autour du conduit si nécessaire pour assurer une protection supplémentaire.

– Étanchéité : Sceller tous les joints et connexions des conduits pour empêcher l’infiltration d’humidité, qui peut endommager le système électrique.

– Étiquetage : étiquetez clairement les deux extrémités du conduit pour indiquer le but et la destination du câblage pour référence et maintenance ultérieures.

– Inspections régulières : Inspectez périodiquement l’installation pendant le processus pour vous assurer que tous les composants sont correctement installés et alignés.

En suivant ce guide étape par étape et en adhérant aux meilleures pratiques, vous pouvez garantir une installation de conduits souterrains réussie et durable qui répond aux normes de sécurité et de conformité, que vous optiez pour un enfouissement direct ou un enrobage en béton.

4. Réglementations et normes pour l'installation de conduits souterrains

4.1 Aperçu des codes et normes pertinents

Lors de l'installation de systèmes de conduits souterrains, le respect de codes et de normes spécifiques est essentiel pour garantir la sécurité, la fiabilité et la conformité aux exigences légales. Les principaux codes et normes régissant les installations de conduits souterrains aux États-Unis comprennent :

– Code national de l'électricité (NEC) : publié par la National Fire Protection Association (NFPA), le NEC établit des directives pour les installations électriques afin de protéger les personnes et les biens des dangers liés à l'utilisation de l'électricité. Il comprend des dispositions détaillées pour les systèmes de conduits, couvrant tout, des exigences matérielles aux méthodes d'installation.

– American Society for Testing and Materials (ASTM) : les normes ASTM fournissent des spécifications techniques pour les matériaux, les produits, les systèmes et les services. Pour les conduits souterrains, les normes ASTM garantissent que les matériaux utilisés répondent à des critères de performance spécifiques, tels que la résistance, la durabilité et la résistance aux facteurs environnementaux.

4.2 Profondeur d'enfouissement générale pour l'enfouissement des conduits électriques sous terre

4.2.1 Lignes électriques résidentielles

Dans les environnements résidentiels, les lignes électriques telles que les câbles d'entrée de service ou les câbles d'alimentation souterrains sont généralement enterrées à des profondeurs comprises entre 45 et 60 cm (18 à 24 pouces). Cette profondeur permet de protéger le câblage contre les dommages accidentels lors de travaux d'aménagement paysager ou d'autres activités de surface. Les codes du bâtiment locaux peuvent stipuler des exigences de profondeur spécifiques, qui peuvent varier en fonction de facteurs tels que le type de sol et les conditions climatiques.

4.2.2 Lignes électriques commerciales et industrielles

Pour les installations commerciales et industrielles, la profondeur d'enfouissement des lignes électriques est généralement plus importante que dans les zones résidentielles. Les profondeurs peuvent varier de 24 à 36 pouces (60 à 90 cm) ou plus, en fonction de facteurs tels que la tension de la ligne électrique, le type de conduit utilisé et les codes du bâtiment locaux. Ces profondeurs d'enfouissement plus importantes assurent une meilleure protection contre les dommages potentiels causés par les machines lourdes, les activités de construction ou les futurs changements d'aménagement paysager.

4.2.3 Facteurs influençant la profondeur d'enfouissement

Plusieurs facteurs influencent la profondeur à laquelle les conduits électriques doivent être enterrés :

– Type de sol : Les différents types de sol présentent différents niveaux de compaction et de rétention d’humidité, ce qui peut affecter la stabilité et la protection des lignes électriques enterrées.

– Conditions environnementales : Des facteurs tels que la profondeur du gel, les régimes de précipitations et les fluctuations de température peuvent avoir un impact sur la stabilité et les performances des conduits enterrés au fil du temps.

– Présence d’autres services publics : les lignes électriques enterrées doivent être placées à une profondeur qui garantit leur distance par rapport aux autres services publics souterrains, tels que les lignes d’eau, de gaz ou de télécommunications. Cela permet d’éviter les dommages accidentels pendant les travaux d’excavation ou d’entretien.

4.3 Exigences de conformité en matière de sécurité et de fiabilité

– Sélection des matériaux : Les conduits doivent être fabriqués à partir de matériaux approuvés pour une utilisation souterraine, tels que le PVC (polychlorure de vinyle) ou le PEHD (polyéthylène haute densité), qui résistent à l’humidité, aux produits chimiques et aux dommages mécaniques.

– Pratiques d’installation : des techniques d’installation appropriées sont essentielles pour éviter les dommages pendant et après l’installation. Cela comprend des pratiques appropriées de creusement de tranchées, de pose et de remblayage pour protéger le conduit des dommages physiques et des contraintes environnementales.

– Exigences de profondeur : les conduits doivent être enterrés à une profondeur spécifique telle que prescrite par les codes locaux pour les protéger contre les dommages accidentels et assurer leur longévité.

– Liaison et mise à la terre : les codes électriques exigent souvent une liaison et une mise à la terre appropriées des systèmes de conduits pour protéger contre les défauts électriques et assurer une élimination efficace des défauts.

4.4 Conséquences du non-respect

Le non-respect des normes NEC et ASTM pour les installations de conduits souterrains peut entraîner de graves conséquences :

– Risques pour la sécurité : Des conduits mal installés ou non conformes peuvent présenter des risques tels que des chocs électriques, des risques d’incendie et des dommages matériels.

– Responsabilités juridiques et financières : Le non-respect peut entraîner des amendes, des pénalités et des responsabilités juridiques si un incident survient en raison d’une installation inadéquate ou du non-respect des normes de sécurité.

– Perturbations opérationnelles : Le non-respect peut entraîner des perturbations opérationnelles et des réparations coûteuses, ainsi que des retards dans l’achèvement du projet.

– Problèmes d’assurance : La couverture d’assurance peut être affectée si un incident s’avère lié au non-respect des normes de sécurité.

5. Analyse comparative : systèmes de conduits aériens et souterrains

Les systèmes de conduits servent de voies de protection pour le câblage électrique, garantissant la sécurité, l'organisation et la longévité des installations électriques. Le choix entre les systèmes de conduits aériens et souterrains est essentiel, car il dicte des facteurs allant de la complexité de l'installation aux coûts de maintenance à long terme.

5.1 Introduction aux systèmes de conduits hors sol

Les systèmes de conduits hors sol sont installés de manière visible le long des murs, des plafonds ou des surfaces exposées, ce qui facilite l'installation et l'accessibilité. Ces systèmes utilisent généralement des matériaux tels que des conduits en PVC ou en métal, conçus pour résister à diverses conditions environnementales dans les environnements résidentiels, commerciaux et industriels.

5.1.1 Avantages des systèmes de conduits hors sol

Les systèmes de conduits hors sol sont faciles à installer, nécessitant souvent des modifications structurelles minimes et permettant un acheminement efficace du câblage électrique. Leur accessibilité simplifie les tâches de maintenance, permettant une identification et une résolution rapides des problèmes sans temps d'arrêt prolongé. Du point de vue des coûts, les installations hors sol entraînent généralement des dépenses initiales inférieures à celles de leurs homologues souterraines, principalement en raison de coûts d'excavation et de main-d'œuvre réduits.

5.1.2 Défis des systèmes de conduits hors sol

Cependant, les systèmes de conduits hors sol sont sensibles aux facteurs environnementaux. Une exposition continue aux rayons UV peut dégrader les matériaux au fil du temps, ce qui nécessite des inspections périodiques et des remplacements potentiels pour maintenir l'intégrité. Les dommages physiques causés par des impacts accidentels ou des altérations constituent un autre risque important, compromettant potentiellement la sécurité et la fonctionnalité électriques. Des préoccupations esthétiques se posent également, en particulier dans les environnements architecturaux où les conduits visibles peuvent nuire à la cohésion globale de la conception.

5.2 Introduction aux systèmes de conduits souterrains

Les systèmes de conduits souterrains sont dissimulés sous la surface du sol, protégeant le câblage électrique des éléments extérieurs et minimisant les perturbations visuelles dans les paysages et les environnements urbains. Ces systèmes sont courants dans les applications nécessitant une durabilité, une sécurité et une intégration esthétique améliorées.

5.2.1 Avantages des conduits souterrains

Le principal atout des systèmes de conduits souterrains réside dans leur protection supérieure contre les risques environnementaux. Les installations enterrées protègent les câbles des conditions météorologiques extrêmes, de l'exposition aux UV et des dommages physiques, garantissant ainsi une durée de vie et une fiabilité prolongées. Au-delà de la protection, les conduits souterrains contribuent à un environnement plus propre en éliminant l'encombrement visuel, améliorant ainsi l'attrait esthétique des espaces publics et des zones résidentielles. La sécurité renforcée est un autre avantage, car les conduits enterrés réduisent le risque de contact accidentel avec les composants électriques, protégeant ainsi à la fois les personnes et les infrastructures.

5.2.2 Inconvénients des conduits souterrains

Malgré leurs avantages, les systèmes de conduits souterrains présentent des défis lors de l'installation et de la maintenance. La configuration initiale implique des travaux d'excavation, ce qui augmente les coûts de main-d'œuvre, nécessite un équipement spécialisé et perturbe les zones environnantes. L'accès aux conduits souterrains pour les réparer ou les modifier peut être complexe et coûteux, nécessitant souvent des efforts d'excavation et de restauration importants. De plus, le respect des normes réglementaires, telles que les directives du NEC pour les installations électriques souterraines, est essentiel pour atténuer les risques et garantir le respect des protocoles de sécurité.

6. Conclusion

La comparaison des systèmes de conduits aériens et souterrains met en évidence des avantages et des considérations distincts qui influencent leur adéquation à différents environnements et applications.

Les systèmes hors sol offrent accessibilité, flexibilité et rentabilité, mais nécessitent un entretien continu pour atténuer les risques liés aux facteurs environnementaux et aux dommages physiques. En revanche, les systèmes souterrains offrent durabilité, sécurité accrue et avantages esthétiques, mais nécessitent une planification minutieuse et des investissements initiaux plus élevés.

En évaluant les exigences du projet, les conditions environnementales et les objectifs à long terme, les parties prenantes peuvent déterminer le système de conduits le plus adapté à leurs besoins en matière de fiabilité, d’efficacité et de sécurité opérationnelle.

Ctube, basée en Chine, est spécialisée dans la fabrication de solutions de conduits en PVC de haute qualité adaptées à diverses applications, notamment les installations souterraines. Leur gamme de produits comprend les conduits des séries DB et EB, ainsi que les options SCH 40 et SCH 80. Ces conduits sont conçus pour résister aux défis environnementaux, garantissant durabilité et fiabilité dans divers environnements.

Qu'il s'agisse de protéger le câblage électrique dans les quartiers résidentiels ou d'assurer la fiabilité des infrastructures dans les installations industrielles, Ctube propose des solutions de conduits en PVC robustes qui privilégient la performance et la longévité. Notre engagement envers la qualité et l'innovation en fait un choix de confiance pour les projets nécessitant des systèmes de conduits souterrains fiables.