Table des matières

Basculer1. Qu'est-ce que le PVC (polychlorure de vinyle) ?

Le chlorure de polyvinyle (PVC) est un polymère thermoplastique économique et polyvalent. Il est largement utilisé dans des applications telles que les tuyaux, les dispositifs médicaux et l'isolation des fils et câbles. Le PVC est un solide blanc et cassant disponible sous forme de poudre ou de granulés, qui est de plus en plus utilisé à la place des matériaux de construction traditionnels comme le bois, le métal, le béton, le caoutchouc et la céramique dans diverses applications. Ce changement est en grande partie dû aux propriétés polyvalentes du PVC, notamment sa nature légère, sa durabilité, sa rentabilité et sa facilité de traitement.

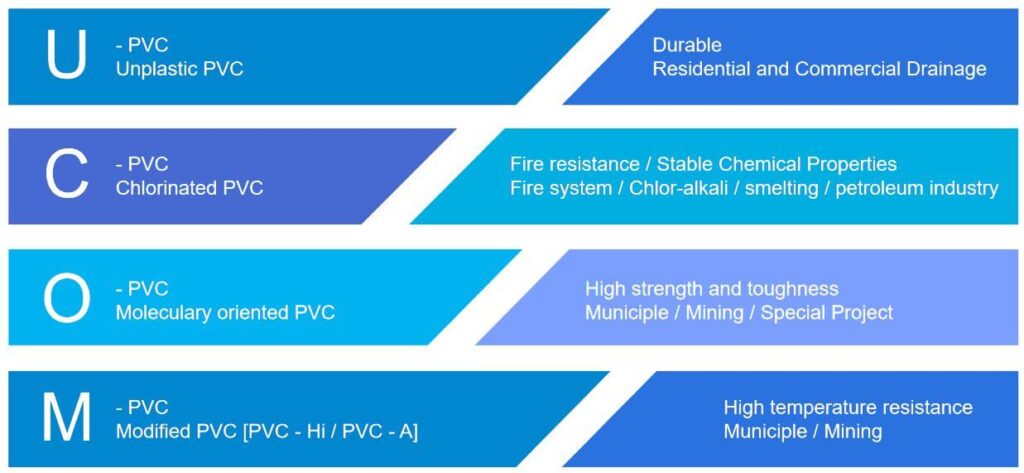

Le chlorure de polyvinyle (PVC) est disponible sous différentes formes, chacune avec des propriétés distinctes adaptées à des applications spécifiques. Les deux principales catégories sont le PVC flexible et le PVC rigide, mais il existe également des variantes spécialisées comme le CPVC, le PVC-O et le PVC-M.

*Selon WKIPEDIA

1.1 PVC souple (PVC plastifié ou PVC-P)

Le PVC souple est créé en ajoutant des plastifiants au PVC standard, ce qui réduit la cristallinité et augmente la flexibilité. Ces plastifiants agissent comme des lubrifiants, rendant le matériau plus transparent et plus souple. Le PVC souple est couramment utilisé dans les applications où la flexibilité est essentielle, comme dans les câbles, les revêtements de sol et les produits gonflables.

1.2 PVC rigide (PVC non plastifié ou UPVC)

Le PVC rigide, également connu sous le nom de UPVC ou PVC-U, est un matériau rigide et économique qui offre une grande résistance aux chocs, à l'eau, aux intempéries, aux produits chimiques et aux environnements corrosifs. Cela le rend idéal pour les applications de construction, notamment les tuyaux, les châssis de fenêtres et les matériaux de toiture.

1.3 Chlorure de polyvinyle chloré (CPVC)

Le CPVC est produit par chloration de la résine PVC, ce qui augmente sa teneur en chlore. Cette modification améliore la durabilité, la stabilité chimique et l'ignifugation du matériau. Le CPVC peut supporter des températures plus élevées que le PVC standard, ce qui le rend adapté aux conduites d'eau chaude et à la manipulation de fluides industriels.

1.4 PVC à orientation moléculaire (PVC-O)

Le PVC-O est créé en réorganisant la structure amorphe du PVC-U en une configuration en couches grâce à un processus connu sous le nom d'orientation biaxiale. Cela améliore les propriétés physiques du matériau, telles que la rigidité, la résistance à la fatigue et la résistance aux chocs, tout en réduisant son poids. Le PVC-O est souvent utilisé dans les conduites sous pression et d'autres applications exigeantes où des performances élevées sont requises.

1.5 PVC modifié (PVC-M)

Le PVC-M est un alliage formé en ajoutant des agents modificateurs au PVC standard. Ces agents améliorent la ténacité et la résistance aux chocs du matériau, ce qui le rend adapté aux applications où une durabilité accrue est nécessaire, comme dans les canalisations souterraines et les produits industriels à usage intensif.

2. Quels sont les principaux avantages du PVC ?

2.1 Isolation électrique

Le PVC est reconnu pour ses excellentes propriétés d'isolation électrique, ce qui en fait un matériau idéal pour les applications dans les câblages et câbles électriques. Sa rigidité diélectrique élevée lui permet de résister efficacement aux courants électriques, garantissant ainsi sécurité et fiabilité dans les installations électriques.

2.2 Durabilité et longévité

L'une des caractéristiques les plus remarquables du PVC est sa durabilité exceptionnelle. Il est très résistant à diverses formes de dégradation environnementale, notamment aux intempéries, à la corrosion chimique et aux impacts physiques. Cela fait du PVC un choix de premier ordre pour les produits qui doivent résister à des conditions extérieures difficiles et avoir une longue durée de vie. Sa capacité à résister aux chocs et à l'abrasion améliore encore son adéquation à une large gamme d'applications exigeantes.

2.3 Ignifugation

Les propriétés ignifuges inhérentes au PVC sont attribuées à sa teneur élevée en chlore. Cette composition rend le PVC auto-extinguible ; une fois la source d'inflammation éliminée, le PVC cesse de brûler. Son indice d'oxydation élevé (≥ 45) indique qu'il nécessite une concentration plus élevée d'oxygène pour entretenir la combustion. Lorsqu'il est combiné à des additifs tels que le trioxyde d'antimoine et les plastifiants à base d'esters de phosphate, le PVC présente une meilleure résistance au feu et conserve son intégrité mécanique même à des températures élevées.

2.4 Performances rentables

Le PVC offre un rapport coût/performance impressionnant. C'est un matériau économique doté de propriétés physiques et mécaniques robustes, offrant une solution durable à un coût inférieur par rapport à de nombreux autres matériaux. Les faibles besoins d'entretien du PVC contribuent également à sa rentabilité, ce qui en fait un choix privilégié pour les applications industrielles à grande échelle et les produits de consommation courante.

2.5 Résistance mécanique

Le PVC est connu pour sa robustesse mécanique. Il est léger mais résistant, capable de supporter une usure importante sans perdre son intégrité structurelle. Sa résistance à l'abrasion le rend adapté aux applications où les contraintes mécaniques sont une préoccupation.

2.6 Résistance chimique

Le PVC présente une forte résistance à une large gamme de produits chimiques, en particulier aux composés inorganiques. Il peut résister à l'exposition aux acides et aux alcalis dilués ainsi qu'aux hydrocarbures aliphatiques, ce qui le rend adapté à une utilisation dans des environnements où l'exposition aux produits chimiques est probable.

Cependant, certaines qualités de PVC peuvent être vulnérables aux attaques de solvants organiques spécifiques tels que les cétones, les esters, les hydrocarbures chlorés, les hydrocarbures aromatiques, les éthers aromatiques, les amines et les composés nitrés. Il est donc nécessaire de tenir compte soigneusement de l'environnement chimique lors de la sélection du PVC pour des applications spécifiques.

3. Quelles sont les différences entre le PVC et l'UPVC ?

| Fonctionnalité | PVC non plastifié ou rigide PVC | PVC plastifié ou flexible PVC |

|---|---|---|

| Composition | Ne contient aucun plastifiant ajouté | Contient des plastifiants |

| Densité | 1,3-1,45 g/cm³ | 1,1-1,35 g/cm³ |

| Plage de température | Plage de température de ramollissement de 65 à 100 °C | Température de fonctionnement maximale 60 °C |

| Limite d'élasticité psi / MPa Flexibilité |

4 500 à 8 700 (31 à 60 MPa) Rigide, pas flexible |

1 450–3 600 (10,0–24,8 MPa) flexible |

| Résistance aux intempéries | Excellent, résiste aux UV et aux intempéries | Modéré ; peut se dégrader plus rapidement en cas d'exposition aux UV |

| Résistance chimique | Haute résistance aux produits chimiques et aux environnements corrosifs | Bon, mais généralement inférieur à celui du PVC |

| Impact environnemental | Recyclable, durée de vie plus longue réduisant le besoin de remplacement | Recyclable, mais les plastifiants peuvent poser des problèmes environnementaux |

| Propriétés thermiques | Résistance thermique supérieure par rapport au PVC-P | Résistance thermique plus faible, peut se ramollir à des températures plus élevées |

| Ignifugation | Auto-extinguible | Auto-extinguible |

| Durabilité | Extrêmement durable, résistant dans les environnements difficiles | Moins durable, plus sujet à l'usure au fil du temps |

| Applications | Tuyaux, conduits électriques, châssis de fenêtres, portes, bardage, plomberie | Isolation de câbles, tuyaux, revêtements de sol, produits gonflables |

4. Comment les additifs influencent-ils la flexibilité et la durabilité du PVC ?

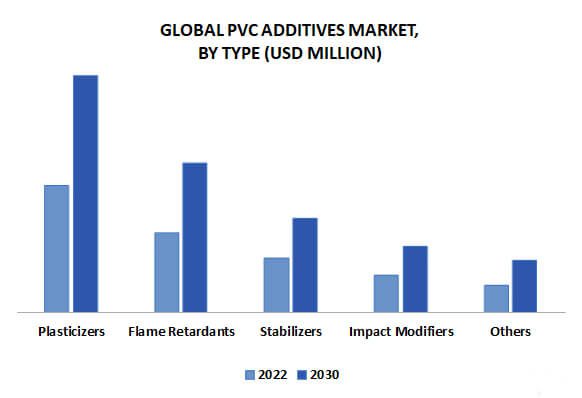

4.1 Plastifiants

Les plastifiants sont généralement des esters d'acide phtalique, tels que le phtalate de diisononyle (DINP) ou le phtalate de diisodécyle (DIDP). Ces additifs s'intercalent entre les chaînes polymères du PVC, réduisant les forces intermoléculaires et augmentant le volume libre au sein du matériau. Il en résulte un matériau plus souple et plus doux qui peut se plier sans se fissurer. Les plastifiants peuvent également abaisser la température de traitement, ce qui rend le PVC plus facile à mouler et à façonner.

Les plastifiants améliorent la flexibilité, mais ils peuvent également migrer hors du PVC au fil du temps, ce qui rend le matériau cassant. Mais cette migration peut également entraîner des problèmes environnementaux.

4.2 Stabilisateurs

Les stabilisants du PVC sont souvent des composés à base de métal tels que le plomb, le calcium-zinc ou les stabilisants organostanniques. Ils fonctionnent en neutralisant l'acide chlorhydrique (HCl), qui peut être libéré lors du traitement du PVC en raison de la dégradation des chaînes polymères à haute température. En capturant ces molécules de HCl, les stabilisateurs empêchent la dégradation autocatalytique du PVC, qui entraînerait sinon une décoloration et une perte de propriétés mécaniques.

Les absorbeurs d'UV, comme les benzotriazoles, et les stabilisants à la lumière, comme les stabilisants à la lumière à base d'amines encombrées (HALS), protègent le PVC de la dégradation causée par l'exposition au soleil. Ces additifs absorbent les rayons UV nocifs et les dissipent sous forme de chaleur, empêchant ainsi la dégradation des chaînes polymères qui entraîne une décoloration, une fragilité et une perte de propriétés mécaniques.

4.3 Modificateurs d'impact et antioxydants

Les modificateurs d'impact sont souvent des élastomères comme les acryliques, le MBS (méthacrylate de méthyle-butadiène-styrène) ou le CPE (polyéthylène chloré). Ces additifs absorbent et dissipent l'énergie des impacts, empêchant ainsi la propagation des fissures. Ils y parviennent en créant une phase plus ductile au sein de la matrice PVC, qui peut se déformer sous l'effet de la contrainte plutôt que de se briser.

L'inclusion de modificateurs d'impact est cruciale dans des produits tels que les composants automobiles, les matériaux de construction (tels que les profilés de fenêtres et les revêtements) et les bouteilles, où la résistance aux chocs est essentielle, en particulier dans les climats froids où les matériaux ont tendance à devenir plus cassants.

Des antioxydants, tels que des composés phénoliques, sont ajoutés au PVC pour empêcher l'oxydation pendant le traitement et tout au long de la vie du produit. L'oxydation peut se produire en raison de l'exposition à l'oxygène et à des températures élevées, entraînant une décoloration et une fragilisation du matériau. Les antioxydants neutralisent les radicaux libres formés pendant l'oxydation, protégeant ainsi l'intégrité du polymère.

Les antioxydants sont particulièrement importants dans les applications où le PVC est exposé à des températures élevées ou lorsqu'une stabilité à long terme est requise, comme dans les câbles électriques, les intérieurs automobiles et les matériaux de construction.

4.4 Lubrifiants

Les lubrifiants utilisés dans le traitement du PVC peuvent être internes (affectant l'interaction de la chaîne polymère) ou externes (affectant l'interaction entre le PVC et l'équipement de traitement). Les lubrifiants internes, tels que l'acide stéarique, réduisent la friction entre les chaînes polymères, améliorant ainsi la fluidité et la transformabilité. Les lubrifiants externes, comme la cire de paraffine, réduisent la friction entre le PVC et les machines, empêchant le collage et garantissant une finition de surface lisse.

4.5 Charges

Les charges courantes comprennent le carbonate de calcium, le talc et la silice. Ces derniers sont ajoutés au PVC pour améliorer des propriétés spécifiques, telles que la rigidité, et pour réduire les coûts globaux des matériaux. Les charges peuvent améliorer la rigidité, augmenter le module d'élasticité et améliorer la stabilité dimensionnelle. Certaines charges offrent également des avantages tels qu'une meilleure résistance à la chaleur ou un rétrécissement réduit.

Bien que les charges soient économiques et puissent améliorer certaines propriétés mécaniques, une utilisation excessive peut entraîner une diminution de la résistance aux chocs et de la flexibilité. Par conséquent, le type et la quantité de charge doivent être soigneusement sélectionnés en fonction de l'application prévue.

4.6 Pigments et colorants

Les pigments sont des particules solides dispersées dans la matrice PVC pour apporter de la couleur. Le dioxyde de titane (TiO₂) est le pigment blanc le plus couramment utilisé pour sa brillance et sa résistance aux UV. Des pigments organiques et inorganiques sont utilisés pour d'autres couleurs, en fonction de la teinte souhaitée et de la résistance à la lumière et aux produits chimiques.

4.7 Retardateurs de flamme

Bien que le PVC soit intrinsèquement ignifuge en raison de sa teneur en chlore, des retardateurs de flamme supplémentaires tels que le trioxyde d'antimoine, l'hydroxyde d'aluminium ou des composés bromés peuvent être ajoutés pour améliorer sa résistance au feu. Ces additifs agissent en favorisant la formation de charbon, en libérant de l'eau ou en formant une couche protectrice à la surface, ce qui empêche la propagation des flammes.

Les additifs ignifuges sont essentiels dans les applications où la sécurité incendie est primordiale, comme dans les matériaux de construction, l’isolation électrique et les intérieurs de transport.

4.8 Auxiliaires de fabrication

Les adjuvants de traitement, tels que les copolymères acryliques, améliorent le comportement d'écoulement et de fusion du PVC pendant le traitement. Ils augmentent la fusion des particules de PVC, ce qui permet d'obtenir une fusion plus homogène. Cela améliore la qualité du produit final en réduisant l'apparition de défauts tels que les yeux de poisson, en améliorant la finition de surface et en augmentant la résistance des joints soudés.

5. Quelle est l'application du PVC et de l'UPVC ?

Le polychlorure de vinyle (PVC) et le polychlorure de vinyle non plastifié (UPVC) sont tous deux des dérivés du même polymère de base, mais ils sont adaptés pour répondre à différents besoins fonctionnels grâce à des variations dans leur composition.

5.1 Applications du PVC

La flexibilité du PVC et sa facilité de traitement en font un choix populaire dans une large gamme d'applications :

1. Isolation électrique : le PVC est largement utilisé dans l'industrie électrique pour isoler les câbles et les fils. Sa capacité à rester flexible, même à basse température, le rend adapté à une variété d'applications électriques.

Outre sa souplesse, le PVC est apprécié dans l'industrie électrique pour ses excellentes propriétés isolantes, offrant une protection fiable contre les chocs électriques et les courts-circuits. L'isolation en PVC résiste également à l'humidité, aux produits chimiques et à l'abrasion, ce qui contribue à prolonger la durée de vie des câbles et fils électriques. Sa nature ignifuge ajoute une couche de sécurité supplémentaire, ce qui en fait un matériau privilégié dans les environnements résidentiels et industriels.

2. Dispositifs médicaux : en raison de sa flexibilité, de sa transparence et de sa biocompatibilité, le PVC souple est couramment utilisé dans les tubes médicaux, les poches de sang et d'autres dispositifs médicaux. Son adaptabilité lui permet d'être façonné en formes complexes, ce qui le rend idéal pour les applications médicales complexes.

3. Emballage : La polyvalence du PVC s'étend aux matériaux d'emballage, notamment dans les industries alimentaire et pharmaceutique, où il est utilisé pour fabriquer des plaquettes thermoformées, des emballages rétractables et des films étirables. La transparence du matériau et sa capacité à se fermer hermétiquement en font une option fiable pour préserver l'intégrité des produits.

4. Revêtements de sol et muraux : La flexibilité et la durabilité du PVC en font un matériau idéal pour les revêtements de sol et muraux, en particulier dans les environnements commerciaux où le trafic piétonnier intense exige un matériau résistant. Les revêtements de sol en vinyle, fabriqués à partir de PVC, sont largement appréciés pour leur facilité d'entretien, leur résistance à l'humidité et leur large gamme d'options esthétiques.

5. Biens de consommation : la malléabilité du PVC lui permet d'être moulé dans une variété de formes, ce qui en fait un matériau courant dans les produits de consommation quotidiens tels que les tuyaux, les structures gonflables et même les jouets.

5.2 Applications du PVC

Le PVC, avec sa rigidité supérieure et sa résistance environnementale, est préféré dans les applications où l'intégrité structurelle et les performances à long terme sont primordiales :

1. Bâtiment et construction : le PVC est largement utilisé dans le secteur de la construction, en particulier pour les châssis de fenêtres, les portes et les vérandas. La grande résistance du matériau aux intempéries, associée à ses propriétés isolantes, en fait un choix idéal pour les bâtiments économes en énergie. Les fenêtres et les portes en PVC offrent une excellente isolation thermique, réduisant ainsi la consommation d'énergie pour le chauffage et la climatisation. De plus, le PVC ne se corrode pas, ce qui en fait une alternative supérieure au métal pour les systèmes de plomberie et de drainage, où l'exposition à long terme à l'humidité et aux produits chimiques est un problème.

2. Systèmes de tuyauterie : Le PVC est le matériau de choix pour les tuyaux de plomberie et d'égout en raison de sa grande résistance chimique et de sa capacité à supporter la pression de l'eau qui coule. Contrairement aux tuyaux métalliques, les tuyaux en PVC ne rouillent pas et ne s'entartrent pas, ce qui garantit une durée de vie plus longue et des coûts de maintenance réduits. Sa résistance aux rayons UV le rend également adapté aux canalisations extérieures exposées au soleil.

3. Revêtement et toiture : la durabilité du PVC et ses faibles besoins d'entretien en font un matériau idéal pour les applications de revêtement et de toiture. Il est souvent utilisé dans les façades, les soffites et les planches de rive, offrant une barrière résistante aux intempéries qui protège les structures sous-jacentes des éléments.

4. Conduits électriques : En raison de sa nature non conductrice et de sa résistance aux produits chimiques, le PVC est utilisé dans les systèmes de conduits électriques pour protéger le câblage et les câbles contre les dommages. Le conduit électrique en PVC-U est souvent privilégié comme conduit solaire photovoltaïque en raison de sa résistance supérieure aux UV, qui est attribuée à l'absence de plastifiants.

Cela le rend plus durable et plus fiable pour la protection des câbles et des fils dans les installations solaires, garantissant des performances durables dans les environnements extérieurs où l'exposition au soleil est un facteur critique. En revanche, le PVC-P, avec des plastifiants, peut ne pas offrir le même niveau de résistance aux UV, ce qui fait du PVC-U un choix privilégié pour les projets solaires.

5. Applications industrielles : Dans les environnements industriels, le PVC est utilisé pour les applications nécessitant un matériau capable de résister aux produits chimiques agressifs et aux températures élevées, comme dans les usines de traitement chimique, où la résistance du matériau à la corrosion et au feu est essentielle.

6. Quelle est la différence entre les conduits en PVC-P et les conduits en UPVC ?

Les gaines en PVC-P (polychlorure de vinyle plastifié) et en UPVC (polychlorure de vinyle non plastifié) sont toutes deux largement utilisées dans les systèmes électriques pour protéger les fils et les câbles. Bien qu'elles partagent le même polymère de base, leurs différentes formulations leur confèrent des propriétés distinctes qui les rendent adaptées à différentes applications.

| Conduits électriques en PVC-P et conduits électriques en PVC-U | ||

|---|---|---|

| Propriété | Conduit en PVC-P | Conduit en PVC-U |

| Flexibilité | Très flexible grâce à la présence de plastifiants | Rigide, sans plastifiants ajoutés |

| Durabilité | Durabilité à long terme plus faible ; peut devenir cassant avec le temps en raison de la migration du plastifiant | Haute durabilité ; conserve ses propriétés au fil du temps |

| Résistance aux UV | Modéré; peut se dégrader avec le temps lorsqu'il est exposé au soleil | Haute; excellente résistance aux rayons UV |

| Résistance chimique | Modéré ; certains plastifiants peuvent réagir avec les produits chimiques | Haute résistance à la plupart des produits chimiques et aux environnements corrosifs |

| Résistance au feu | Bon, mais peut émettre plus de fumée et de gaz toxiques lors de la combustion | Excellent ; auto-extinguible et émet moins de fumée |

| Résistance aux chocs | Résistance aux chocs plus faible grâce à un matériau plus souple | Haute résistance aux chocs, adaptée aux environnements difficiles |

| Facilité d'installation | Plus facile à installer dans des espaces restreints grâce à sa flexibilité | Plus difficile à installer dans des configurations complexes en raison de la rigidité |

| Coût d'installation | Inférieur | Plus haut |

| Maintenance à long terme | Peut nécessiter un entretien plus fréquent en raison d'une fragilité potentielle | Faible entretien; très durable |

| Applications typiques | Câblage intérieur, installations temporaires, routage complexe | Câblage extérieur et souterrain, environnements industriels |

6.1 Composition du matériau et impact sur les propriétés

La principale différence entre les conduits électriques en PVC-P et en UPVC réside dans la présence ou l’absence de plastifiants.

Le PVC-P est obtenu en ajoutant des plastifiants à la résine PVC de base. Ces additifs assouplissent le matériau, le rendant plus flexible et plus facile à travailler lors de l'installation. Cependant, l'ajout de plastifiants peut également affecter la stabilité à long terme du matériau.

La flexibilité du PVC-P le rend idéal pour les environnements où le conduit doit se plier ou s'adapter à des parcours complexes. Cependant, les plastifiants peuvent migrer au fil du temps, entraînant une perte progressive de flexibilité et un risque accru de fragilité. Cela peut affecter la longévité de l'installation, en particulier dans les environnements à haute température ou exposés à des produits chimiques.

Le PVC est du PVC sous sa forme rigide et non plastifiée. Sans plastifiants, le PVC conserve sa rigidité inhérente, ce qui en fait un matériau durable et résistant.

La rigidité du PVC assure une excellente intégrité structurelle, ce qui le rend adapté aux environnements où le conduit doit résister à des impacts physiques ou à des conditions difficiles. Sa composition stable garantit que le PVC conserve ses propriétés au fil du temps, même dans des environnements difficiles, ce qui en fait un choix fiable pour les installations à long terme.

6.2 Résistance aux UV

Bien que les conduits en PVC-P puissent être utilisés à l'extérieur, leur résistance aux UV est inférieure à celle du PVC-U. Une exposition prolongée au soleil peut accélérer la dégradation des plastifiants, entraînant une fragilisation et une défaillance potentielle au fil du temps. Pour cette raison, les conduits en PVC-P sont généralement recommandés pour une utilisation en intérieur ou pour des installations extérieures temporaires où le conduit ne sera pas exposé à la lumière directe du soleil pendant des périodes prolongées.

Les conduits en PVC offrent une résistance supérieure aux UV, ce qui en fait un excellent choix pour les installations extérieures. Ils peuvent résister à une exposition prolongée au soleil sans dégradation significative, garantissant ainsi des performances à long terme dans les environnements extérieurs.

6.3 Résistance chimique

La présence de plastifiants peut rendre les conduits en PVC-P plus sensibles aux attaques chimiques, notamment celles provoquées par les solvants, les huiles et certains types d'acides. Cela limite leur utilisation dans les environnements où l'exposition à des produits chimiques agressifs est attendue. Cependant, pour les applications intérieures à usage général, la résistance chimique du PVC-P est généralement suffisante.

La résistance chimique des conduits en PVC est nettement supérieure, ce qui les rend adaptés aux environnements industriels où l'exposition aux produits chimiques, tels que les acides, les alcalis et les agents corrosifs, est courante. Sa résistance aux attaques chimiques garantit que le conduit ne se dégradera pas ou ne tombera pas en panne lorsqu'il sera exposé à ces substances, offrant ainsi une protection fiable pour le câblage électrique.

6.4 Résistance à la flexion

La flexibilité du conduit en PVC-P le rend idéal pour une utilisation dans des applications où le conduit doit être acheminé dans des espaces restreints, dans des coins ou dans des environnements où le conduit peut avoir besoin de bouger ou de se plier après l'installation. Cela le rend particulièrement adapté aux systèmes électriques intérieurs des bâtiments résidentiels et commerciaux, où la facilité d'installation et l'adaptabilité sont importantes.

La rigidité des conduits en PVC les rend moins adaptables aux espaces restreints, mais offre une résistance mécanique supérieure. Cela fait des conduits en PVC le choix privilégié pour les environnements où le conduit doit résister à des pressions externes, comme les installations souterraines, ou lorsqu'il doit fournir un support structurel à long terme, comme dans les environnements industriels.

6.5 Résistance aux chocs

Bien que les conduits en PVC-P soient flexibles, leur résistance aux chocs est généralement inférieure à celle des conduits en PVC-U. Cela signifie que les conduits en PVC-P sont plus susceptibles d'être endommagés par des impacts physiques, en particulier dans les environnements où des machines lourdes ou des mouvements fréquents de matériaux sont courants.

La rigidité des conduits en PVC leur confère une résistance élevée aux chocs, ce qui les rend adaptés aux environnements où le conduit risque d'être heurté ou écrasé. Cette propriété est particulièrement importante dans les applications industrielles ou souterraines, où le conduit doit protéger le câblage électrique des forces externes.

6.6 Considérations relatives aux coûts

Lors de la comparaison du coût des conduits en PVC-P et en uPVC, il est important de prendre en compte à la fois les dépenses initiales et la valeur à long terme.

Les conduits en PVC-P ont généralement un coût initial plus faible, ce qui en fait un choix intéressant pour les projets à budget serré ou les installations temporaires. Leur flexibilité simplifie le processus d'installation, réduisant potentiellement les coûts de main-d'œuvre, en particulier dans les projets complexes ou de rénovation.

Cependant, les conduits en PVC-P peuvent avoir une durée de vie plus courte en raison du risque de migration du plastifiant, ce qui entraîne une fragilisation. Dans les environnements exposés à la chaleur, aux rayons UV ou aux produits chimiques, cela peut entraîner des coûts de maintenance et de remplacement plus élevés au fil du temps, diminuant ainsi leur valeur à long terme.

Les conduits en PVC, en revanche, présentent un coût initial plus élevé, tant au niveau du matériau que de l'installation, en raison de leur rigidité et de la planification plus complexe requise pour l'installation.

Malgré cela, les conduits en PVC offrent souvent une valeur à long terme supérieure. Leur durabilité, leur résistance chimique et leur stabilité réduisent la probabilité d'entretien ou de remplacement, ce qui en fait une option plus rentable à long terme, en particulier dans les environnements où la fiabilité à long terme est essentielle.

7. Conclusion

Le choix du bon conduit pour un système électrique nécessite une prise en compte minutieuse des besoins spécifiques et des conditions environnementales du projet. Les conduits en PVC-P, avec leur flexibilité et leur facilité d'installation, sont bien adaptés aux installations intérieures et temporaires où l'adaptabilité et le coût sont des préoccupations clés. D'autre part, les conduits en PVC-U, avec leur durabilité supérieure, leur résistance chimique et leur stabilité aux UV, sont le meilleur choix pour les applications extérieures, industrielles et à long terme où la fiabilité et la valeur à long terme sont essentielles.

En comprenant les différences entre les conduits en PVC-P et en PVC-U, vous pouvez prendre des décisions éclairées qui garantissent la sécurité, la durabilité et la rentabilité de vos installations électriques. Que la priorité soit la flexibilité, la résistance à l'environnement ou les performances à long terme, le bon choix de conduit peut avoir un impact significatif sur le succès et la longévité du projet.

Ctube est un fabricant et fournisseur de conduits et de raccords en PVC basé en Chine. Ctube est spécialisé dans la production d'une large gamme de produits de conduits et de raccords en PVC destinés aux installations électriques. Ctube s'engage à fournir des produits de haute qualité conformes aux normes de test et de certification en vigueur, telles que les normes UL, CSA et AS/NZS 2053.

En plus de ces produits standards, Ctube propose également des séries de conduits spécialisés pour répondre aux exigences spécifiques de l'industrie. Les séries photovoltaïques et solaires sont des solutions sur mesure pour les applications d'énergie solaire, garantissant durabilité et performances dans les environnements extérieurs. Les conduits de la série sans halogène à faible émission de fumée sont conçus pour la sécurité afin de réduire la fumée et les émissions toxiques.

L'engagement de Ctube envers la satisfaction de ses clients est évident dans sa capacité à fournir des solutions sur mesure. Si vous avez des besoins en matière de projets, veuillez nous contacter.

FAQ

1. Quelle est la différence entre les conduits électriques en PVC et en CPVC ?

Le PVC est généralement préféré pour la plupart des applications de conduits électriques standard en raison de son coût inférieur et de ses performances suffisantes dans des conditions normales. Le CPVC est le meilleur choix pour les environnements avec des températures plus élevées ou des produits chimiques agressifs, où ses propriétés améliorées peuvent offrir une fiabilité et une longévité accrues. Pour les projets impliquant des produits chimiques susceptibles de réagir au chlore, le PVC standard est l'option préférée.

2. Quelle est la différence entre les conduits électriques en UPVC et en CPVC ?

La différence fondamentale entre le PVC et le PVC-C est que le premier est produit sans l'utilisation de plastifiants, tandis que le second est produit avec l'utilisation de plastifiants et est également chloré. Ils peuvent tous deux être utilisés dans les conduits électriques, le PVC-C ayant un point de fusion plus élevé que le PVC-C.

3. Comment les changements de température affectent-ils les conduits en PVC ?

Les conduits en PVC ont une bonne tolérance aux variations de température, mais ils peuvent devenir cassants dans des conditions de froid extrême ou se ramollir sous une forte chaleur. Il est essentiel de prendre en compte le climat de la zone d'installation et de choisir le type de conduits en PVC approprié en conséquence.