Table des matières

Basculer1. Introduction

Les conduits électriques jouent un rôle essentiel dans la protection des systèmes de câblage des bâtiments et des infrastructures. Le choix du bon type de conduit est essentiel pour garantir la sécurité, la durabilité et la conformité d'une installation électrique. Parmi les différents types de conduits disponibles, les conduits métalliques électriques (EMT) et les conduits rigides sont deux des plus couramment utilisés. Tous deux servent à protéger le câblage électrique, mais ils diffèrent considérablement en termes de matériau, de résistance, de durabilité, de coût et d'adéquation à différents environnements.

Cet article se penche sur les principales différences entre les conduits EMT et rigides, en explorant leurs applications, leur conformité aux normes industrielles et leurs exigences en matière de protection contre la corrosion. En comprenant ces facteurs, les électriciens, les entrepreneurs et les ingénieurs peuvent prendre des décisions éclairées lors de la sélection du type de conduit approprié pour leurs projets.

2. Comprendre les conduits EMT

2.1 Qu'est-ce qu'un conduit EMT ?

Tubes électriques métalliques (EMT) est un paroi mince non filetée Chemin de câbles de section circulaire conçu pour la protection physique et le routage des conducteurs et des câbles. Les EMT sont généralement fabriqués en acier (ferreux) avec des revêtements protecteurs ou en aluminium (non ferreux).

2.2 Quelle est la caractéristique du conduit EMT ?

2.2.1 Plage de température

L'EMT est généralement conçu pour supporter une plage de températures allant d'environ -10 °C à 60 °C (14 °F à 140 °F), certaines dans une plage de températures allant de -30 °C à 60 °C (-22 °F à 140 °F). Cela peut varier en fonction des matières premières utilisées, assurez-vous donc de vérifier auprès de votre fournisseur. Cette plage couvre la plupart des conditions intérieures standard et extérieures modérées.

Cependant, les EMT peuvent ne pas fonctionner correctement à des températures extrêmes au-delà de cette plage. Pour les environnements avec des températures plus élevées ou plus basses, des considérations spéciales ou des matériaux de conduit alternatifs peuvent être nécessaires.

2.2.2 Résistance à la compression

Les conduits métalliques rigides (EMT) offrent généralement une bonne résistance aux forces de compression en raison de leur construction en acier, mais ils ne sont pas aussi robustes que les conduits métalliques rigides (RMC) ou les conduits métalliques intermédiaires (IMC). La norme de résistance à la compression n'est pas explicitement définie pour les conduits métalliques rigides dans de nombreux codes, mais on s'attend à ce qu'ils résistent aux contraintes mécaniques normales rencontrées lors de l'installation et de l'utilisation. Pour des exigences de compression plus rigoureuses, les conduits métalliques rigides (RMC) ou les conduits métalliques intermédiaires (IMC) peuvent être plus appropriés.

2.2.3 Conditions de combustion

L'aluminium, tout comme l'acier, est un matériau incombustible sous forme de conduit métallique rigide extrudé ou EMT. L'aluminium fond lorsque la température dépasse le point de fusion, il ne brûle pas. Ce point de fusion se situe entre 1 100 et 1 220 °F (600 et 660 °C). À ces températures, la surface de l'aluminium peut fondre, mais elle ne brûle pas. Étant donné que les EMT sont considérés comme incombustibles par les codes du bâtiment, ils n'ont pas de classement au feu. Cependant, il est important de noter que même si l'EMT lui-même n'est pas inflammable, il peut être affecté par une chaleur extrême. Sous des températures élevées, l'EMT peut perdre son intégrité structurelle et potentiellement se déformer ou se déformer. En cas d'incendie, l'EMT peut conduire la chaleur, ce qui peut affecter le câblage et les composants à proximité.

2.2.4 Tolérance aux UV

Les conduits EMT sont généralement recouverts d'une couche protectrice pour résister à la corrosion, mais ils ne sont pas conçus pour une résistance élevée aux UV. Une exposition prolongée aux rayons ultraviolets (UV) peut entraîner une détérioration du revêtement, ce qui peut affecter les propriétés protectrices du conduit. Pour les installations exposées à la lumière directe du soleil ou à des conditions extérieures difficiles, l'utilisation de revêtements résistants aux UV ou de matériaux de conduit alternatifs, tels que des conduits en PVC ou en métal spécialement traités, peut être nécessaire.

3. Quelles sont les normes de taille et de couleur des conduits EMT ?

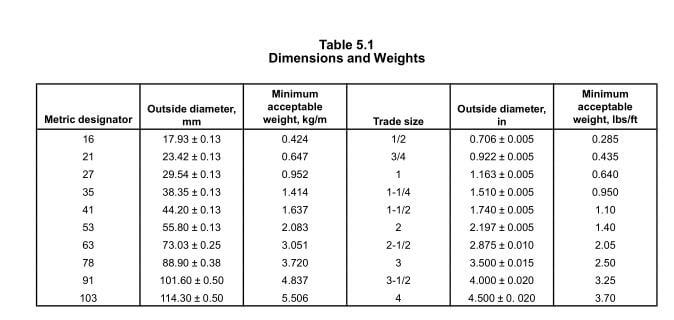

3.1 Dimensions des tubes électriques métalliques

Le diamètre extérieur et le poids minimum des tubes métalliques électriques finis doivent être conformes aux indications du tableau 5.1. La longueur standard des tubes métalliques électriques doit être de 3,05 m (10 pi) ±6 mm (±1/4 po).

3.2 Quelles sont les normes de couleur de l'EMT ?

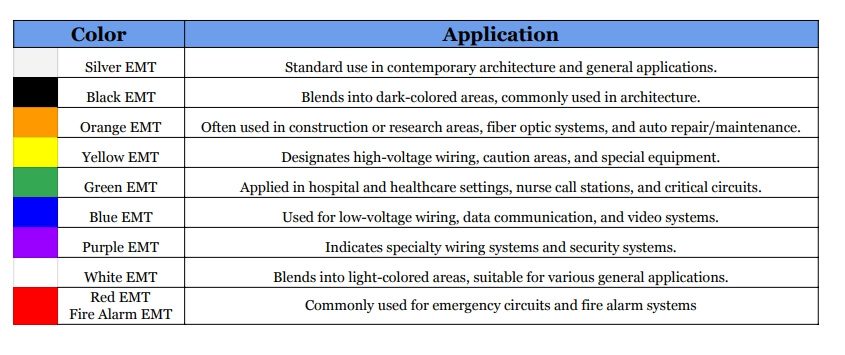

Les conduits colorés sont de plus en plus utilisés dans la conception et la construction de bâtiments. De nombreux gestionnaires d'installations reconnaissent les avantages des conduits colorés et ont développé leurs propres directives pour leur application dans de nouveaux projets, notamment les bâtiments intelligents, les installations gouvernementales et les établissements d'enseignement.

À l'heure actuelle, le NEC et les autres normes NFPA/UL n'établissent pas de codes de couleurs officiels pour les canalisations ou les câbles dans les nouveaux projets de construction. L'industrie électrique ne dispose toujours pas d'une norme de couleur officielle pour les conduits ou les tubes métalliques électriques (EMT). Il n'existe pas de couleurs prescrites pour les différents circuits ou niveaux de tension, de sorte que les choix de couleurs pour les EMT sont souvent influencés par des préférences architecturales plutôt que par des objectifs fonctionnels.

Bien qu'il n'existe pas d'exigences formelles, des pratiques informelles se sont développées au fil du temps. Certaines industries ou entreprises peuvent adopter leurs propres normes de codage couleur pour répondre à des besoins opérationnels ou à des protocoles de sécurité spécifiques.

Voici quelques couleurs couramment utilisées pour les EMT (tubes électriques métalliques) et leurs applications typiques :

4. Quand et où peut-on utiliser un conduit EMT ?

Les tubes métalliques électriques (EMT) sont polyvalents et peuvent être utilisés dans divers contextes, mais leur utilisation est soumise à des conditions spécifiques décrites par le National Electrical Code (NEC) :

4.1 Utilisations autorisées

4.1.1 Exposé et caché

L'EMT est autorisé pour les installations exposées et dissimulées, ce qui le rend adapté à une large gamme d'applications.

4.1.2 Protection contre la corrosion

Les EMT, y compris les coudes, les raccords et les raccords, peuvent être installés dans du béton, en contact direct avec la terre ou dans des zones soumises à des conditions corrosives sévères, à condition qu'une protection anticorrosion adéquate soit appliquée et que l'installation soit approuvée comme adaptée à l'environnement.

4.1.3 Endroits humides

L'EMT peut être utilisé dans des endroits humides si tous les supports, boulons, sangles et vis sont fabriqués à partir de matériaux résistants à la corrosion ou sont protégés par des revêtements résistants à la corrosion.

4.2 Utilisations interdites

4.2.1 Limitations physiques et environnementales

L'EMT ne convient pas aux zones présentant de graves dommages physiques, aux environnements corrosifs ou aux endroits où il pourrait être exposé à l'humidité, comme dans le béton de cendre sans protection adéquate.

4.2.2 Restrictions d'installation

L'EMT ne doit pas être utilisé dans des endroits dangereux, sauf si cela est autorisé par des articles spécifiques du NEC, et il ne doit pas non plus supporter de luminaires ou d'équipements, à l'exception des corps de conduits.

4.2.3 Problèmes de corrosion

Évitez tout contact entre métaux différents afin d'éviter la corrosion galvanique. Les raccords en aluminium sont acceptables avec les EMT en acier s'ils ne sont pas exposés à des conditions corrosives.

5. Quels sont les avantages des conduits EMT ?

5.1 Rentable

Les conduits métalliques EMT sont généralement plus abordables que d'autres types de conduits métalliques tels que les conduits métalliques rigides (RMC) et les conduits métalliques intermédiaires (IMC). Cet avantage en termes de coût provient de sa construction à paroi plus fine, qui réduit les coûts de matériaux tout en offrant une protection suffisante pour le câblage électrique. La réduction des dépenses peut être importante dans les installations à grande échelle ou les projets à budget limité, contribuant ainsi à des économies globales sans compromettre la sécurité.

5.2 Facilité d'installation

L'EMT est connu pour sa nature légère, ce qui simplifie la manipulation et réduit la tension physique des installateurs. Son poids plus léger permet un transport et un positionnement plus faciles sur le site. L'EMT peut être coupé avec des outils de coupe de tuyaux standard et plié avec des cintreuses manuelles ou mécaniques. Cette facilité de manipulation accélère non seulement le processus d'installation, mais minimise également le besoin d'équipement spécialisé, ce qui peut réduire davantage le temps de travail et les coûts.

5.3 Flexibilité

La flexibilité de l'EMT est l'un de ses principaux avantages. Il peut être facilement plié et façonné pour contourner les obstacles ou s'adapter à des exigences de conception spécifiques. Cette flexibilité est obtenue à l'aide d'outils de pliage standard, ce qui facilite les réglages lors de l'installation. La possibilité de personnaliser rapidement la disposition des conduits permet de s'adapter aux changements ou aux besoins de routage complexes, de rationaliser le processus d'installation et d'améliorer l'efficacité globale du système.

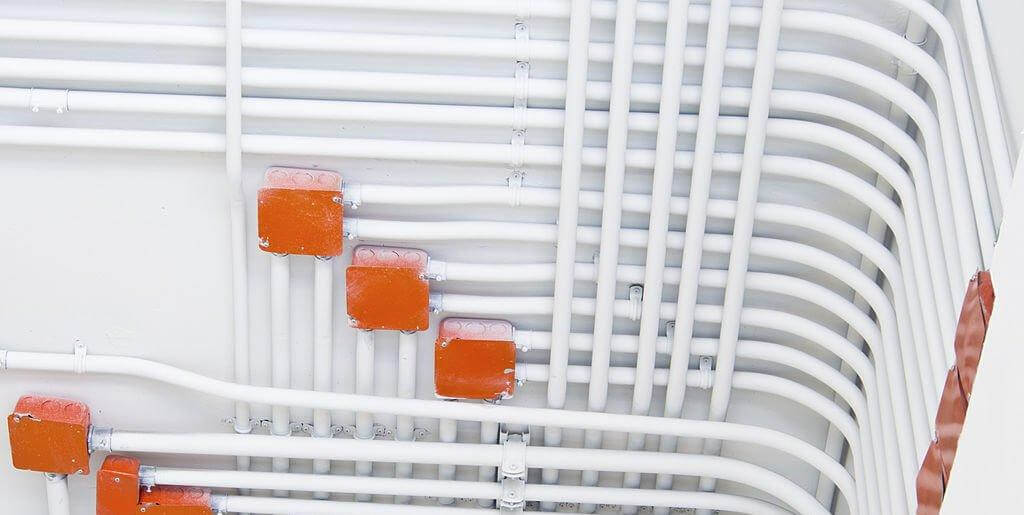

5.4 Attrait esthétique

La surface lisse et propre de l'EMT contribue à son attrait esthétique, en particulier dans les applications où le conduit peut être visible. Son aspect élégant peut bien se fondre dans les conceptions architecturales modernes et conserver un aspect soigné dans les installations exposées. Cela peut être avantageux dans les environnements où l'impact visuel est une considération, comme dans les plafonds ouverts ou les conduits visibles.

5.5 Polyvalence

La polyvalence de l'EMT est évidente dans sa large gamme d'applications. Il convient aux environnements résidentiels, commerciaux et industriels, et s'adapte à différents types de systèmes électriques. Qu'il soit utilisé dans les maisons, les immeubles de bureaux ou les installations de fabrication, l'EMT offre une solution fiable pour la protection et l'acheminement du câblage électrique. Son adaptabilité à différents environnements et exigences d'installation en fait un choix populaire dans divers projets.

6. Quelles sont les limites des conduits EMT ?

6.1 Résistance limitée à la corrosion

Les conduits métalliques rigides (EMT) sont revêtus pour résister à la corrosion, mais sont moins durables que les conduits métalliques rigides (RMC) dans les environnements hautement corrosifs. Ils ne conviennent généralement pas aux endroits humides ou mouillés, à moins qu'une protection supplémentaire ou des revêtements spéciaux ne soient appliqués. Pour les zones exposées à une humidité importante ou à des substances corrosives, d'autres types de conduits avec une résistance à l'eau améliorée, tels que les conduits en PVC ou en métal spécialement revêtus, sont préférables.

6.2 Protection moins robuste

Par rapport aux conduits métalliques intermédiaires (IMC), les conduits métalliques intermédiaires (EMT) offrent une protection physique moindre en raison de leurs parois plus fines. Ils sont donc plus sensibles aux dommages causés par les impacts ou les contraintes mécaniques. Dans les applications où une protection physique importante est nécessaire, comme dans les zones avec des équipements lourds ou un trafic intense, les conduits métalliques intermédiaires peuvent ne pas fournir une protection suffisante pour le câblage qu'ils renferment.

6.3 Ne convient pas aux applications à haute tension

Les conduits EMT ne sont généralement pas recommandés pour les applications à haute tension où une isolation et une protection supplémentaires sont cruciales. Sa conception et sa construction sont destinées aux applications à basse tension et en intérieur où le risque de défauts électriques et d'exposition est plus faible. Pour les scénarios à haute tension, des conduits avec une meilleure isolation et des caractéristiques de protection sont nécessaires.

6.4 Nécessite un support et une installation appropriés

Pour garantir des performances optimales, les câbles électriques doivent être correctement soutenus et fixés conformément aux exigences du code. Un soutien inadéquat ou une installation incorrecte peuvent entraîner des problèmes tels que l'affaissement ou le mauvais alignement du conduit, ce qui peut affecter la sécurité et la fonctionnalité globales du système électrique. Des pratiques d'installation appropriées sont essentielles pour éviter ces problèmes.

6,5 Moins d'isolation

L'EMT ne fournit qu'une barrière physique et n'offre aucune isolation pour le câblage électrique à l'intérieur. Des mesures d'isolation et de mise à la terre supplémentaires sont souvent nécessaires pour garantir le fonctionnement sûr et efficace du système électrique, en particulier dans les installations sensibles ou complexes. L'absence d'isolation inhérente à l'EMT signifie que des mesures supplémentaires doivent être prises pour répondre aux exigences de sécurité et de performance.

7. Comprendre les conduits rigides

7.1 Qu'est-ce qu'un conduit rigide ?

Un conduit rigide est un type de conduit électrique caractérisé par sa construction solide et à parois épaisses. Ce conduit est conçu pour fournir un chemin de protection robuste et durable pour le câblage électrique. Contrairement aux conduits flexibles, les conduits rigides sont rigides et inflexibles, offrant une protection supérieure contre les dommages physiques et les facteurs environnementaux.

Les conduits rigides peuvent être métalliques ou non métalliques, et différents types appartiennent à ces catégories. Les conduits métalliques sont généralement en acier revêtu, en acier inoxydable ou en aluminium, avec ou sans chemin de roulement fileté. Les tubes non métalliques, non filetés et à parois lisses sont disponibles dans de nombreux substrats, notamment le polyéthylène haute densité, le PVC et le RTRC (fibre de verre).

Il est important de noter que, selon les usages et le contexte, le terme « conduit rigide » est parfois utilisé de manière interchangeable avec « conduit métallique rigide » pour désigner spécifiquement le type de métal. Cependant, dans un sens plus large, il peut également inclure d'autres types rigides comme les conduits en polychlorure de vinyle (PVC).

7.2 Quels sont les types de conduits rigides ?

7.2.1 Conduit métallique rigide (RMC)

Conduit métallique rigide (RMC) est un chemin de roulement fileté de section circulaire conçue pour la protection physique et l'acheminement des conducteurs et des câbles. (Voir article 344 du NEC)

La construction de conduits métalliques rigides (RMC) est réglementée par diverses normes, telles que la norme NEC 344.100, qui spécifie les matériaux pouvant être utilisés pour fabriquer des RMC. Selon cette norme, les RMC doivent être fabriqués à partir de l'un des matériaux suivants : acier avec revêtements protecteurs, aluminium, laiton rouge, acier inoxydable.

7.2.2 Conduit en acier rigide galvanisé (GRC)

Il convient de noter que le conduit en acier rigide galvanisé (GRC) est un type spécifique de conduit métallique rigide (RMC) fabriqué en acier galvanisé. Le processus de galvanisation consiste à recouvrir l'acier d'une couche de zinc pour améliorer sa résistance à la corrosion, ce qui rend le GRC particulièrement adapté aux applications extérieures et industrielles où l'exposition à l'humidité, aux produits chimiques ou à d'autres éléments corrosifs est une préoccupation.

Le GRC étant communément appelé RMC, il peut y avoir une certaine confusion lors de l'achat. Par conséquent, il est essentiel de confirmer avec votre fournisseur les matériaux exacts utilisés dans la construction du conduit pour garantir qu'il répond aux exigences spécifiques de votre projet. Cette distinction est importante car, si le GRC offre une excellente durabilité et une excellente résistance à la corrosion, d'autres matériaux comme l'aluminium, le laiton rouge ou l'acier inoxydable peuvent être plus adaptés en fonction de l'application et des conditions environnementales.

En plus de Conduit rigide galvanisé (GRC), il existe d'autres types de conduits rigides, notamment Conduit rigide en aluminium (RAC) et Conduit en acier rigide (RSC), chacun ayant une fonction spécifique en fonction de leurs propriétés matérielles. Les noms de ces conduits indiquent directement le matériau dans lequel ils sont fabriqués.

Conduit rigide en aluminium (RAC) est fabriqué en aluminium léger mais durable, offrant une excellente résistance à la corrosion et le rendant idéal pour les applications intérieures et extérieures où la facilité de manipulation et le poids réduit sont bénéfiques.

Conduit en acier rigide (RSC), d'autre part, est construit en acier robuste, offrant une résistance supérieure et une protection mécanique pour le câblage électrique dans les environnements difficiles ou à fort impact.

Les technologies RAC et RSC offrent toutes deux des avantages distincts en fonction des conditions et des exigences d'installation, offrant aux utilisateurs une flexibilité dans le choix du matériau de conduit approprié à leurs besoins spécifiques.

Vérifiez toujours les spécifications du matériau auprès de votre fournisseur pour vous assurer d’obtenir le bon type de conduit pour vos besoins, en particulier lorsque le terme « RMC » est utilisé de manière interchangeable avec « GRC ».

7.2.3 Conduit métallique intermédiaire (IMC)

Conduit métallique intermédiaire (IMC) est un acier chemin de roulement fileté de section circulaire conçue pour la protection physique et l'acheminement des conducteurs et des câbles. (Voir article 342 du NEC)

Le conduit métallique intermédiaire (IMC) doit être fabriqué à partir de l'un des matériaux suivants : acier avec revêtement protecteur et acier inoxydable. Le conduit métallique intermédiaire (IMC) pèse environ 33% de moins que le conduit métallique rigide (RMC).

7.2.4 Conduit RTRC (conduit en résine thermodurcissable renforcée)

Conduit en résine thermodurcissable renforcée (RTRC) est un chemin de roulement rigide non métallique de section circulaire, avec raccords, connecteurs et accessoires intégrés ou associés pour l'installation de conducteurs et de câbles électriques. (Voir article 353 du NEC)

Le conduit RTRC, également connu sous le nom de conduit en fibre de verre, est créé en enroulant sous tension des brins de fibre de verre sur un mandrin rotatif, avant d'imprégner les brins de résine et de les durcir à haute température, ce qui permet d'obtenir une résistance élevée à la flexion et aux températures élevées. Le RTRC se distingue par sa résistance à la corrosion, sa stabilité aux UV, sa plage de température supérieure (y compris une excellente maniabilité à basse température).

7.2.5 Conduit rigide en PVC

Conduit rigide en chlorure de polyvinyle (PVC) est un chemin de roulement rigide non métallique de section circulaire. (Voir article 352 du NEC)

Les conduits en PVC rigide sont fabriqués à partir de chlorure de polyvinyle, un plastique très durable connu pour sa résistance exceptionnelle à l'humidité, aux produits chimiques et aux facteurs environnementaux. La formulation spécifique du PVC utilisé pour les conduits comprend souvent des additifs pour améliorer les propriétés telles que la résistance aux UV, la flexibilité et la résistance aux chocs. Ces additifs garantissent que le conduit fonctionne bien dans diverses conditions, notamment les conditions météorologiques extrêmes et l'exposition au soleil.

8. Quelles sont les dimensions des conduits rigides ?

Le RTRC est un peu plus spécifique et, sur la base des informations fournies par certains fournisseurs, nous savons que la fibre de verre dispose d'une gamme de différents types de conduits électriques pour répondre aux exigences de différents types de travaux.

Par exemple, la série IPS a une paroi standard (SW), épaisseur 0,070, une paroi moyenne (MW), épaisseur 0,096, une paroi lourde (HW), épaisseur 110, une paroi extra lourde (XW), épaisseur 250.

Il est important de noter que les dimensions indiquées ici, ainsi que l'épaisseur de paroi correspondante, peuvent varier légèrement selon le fournisseur. Ces variations se situent dans la plage standard acceptable. Pour obtenir des informations spécifiques sur l'épaisseur de paroi, veuillez confirmer directement auprès du fournisseur.

9. Quel est l’avantage d’un conduit rigide ?

9.1 Durabilité et résistance

Les conduits rigides sont extrêmement durables et résistants aux dommages physiques. Leur construction solide protège le câblage électrique des chocs, de l'écrasement et d'autres dangers potentiels, ce qui les rend adaptés aux installations exposées et dissimulées dans des environnements exigeants.

9.2 Protection contre les facteurs environnementaux

Les conduits rigides offrent une excellente protection contre les éléments environnementaux tels que l'humidité, les produits chimiques et les rayons UV. Ils sont donc idéaux pour les installations extérieures, les câblages souterrains et les environnements où l'exposition à des conditions difficiles est une préoccupation.

9.3 Résistance au feu

Certains types de conduits rigides, comme les conduits en acier, offrent des propriétés de résistance au feu, contribuant ainsi à contenir la propagation des flammes en cas d'incendie. Cela améliore la sécurité globale du système électrique.

9.4 Longue durée de vie

Grâce à sa construction robuste et à sa résistance à la corrosion et à l'usure, le conduit rigide a une longue durée de vie. Cela réduit le besoin de remplacements ou de réparations fréquents, ce qui entraîne une réduction des coûts de maintenance au fil du temps.

9.5 Polyvalence des applications

Les conduits rigides sont polyvalents et peuvent être utilisés dans une large gamme d'applications, des environnements résidentiels aux environnements industriels. Ils conviennent aussi bien aux installations hors sol qu'aux installations souterraines, ainsi qu'aux environnements spéciaux tels que les zones côtières ou les environnements à haute température.

10. Quelle est l'application de l'EMT et des conduits rigides ?

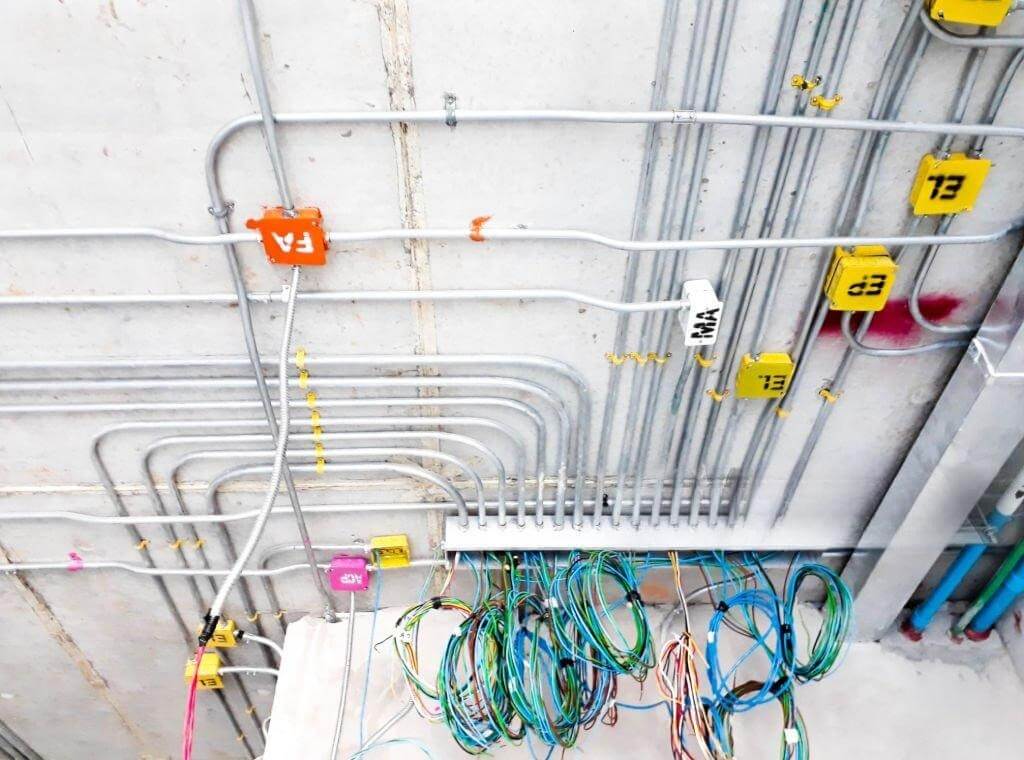

10.1 Environnements industriels

Dans les environnements industriels tels que les usines, les entrepôts et les usines, les conduits EMT et rigides sont tous deux utilisés pour protéger le câblage électrique des conditions difficiles. Les conduits rigides sont préférés pour les zones avec des machines lourdes, un trafic intense et une exposition aux produits chimiques ou à l'humidité, en raison de leur nature robuste. Les conduits EMT, plus légers et plus faciles à installer, sont souvent utilisés dans les zones moins dangereuses des environnements industriels où la protection supplémentaire des conduits rigides n'est pas nécessaire. Par exemple, les conduits EMT peuvent être utilisés pour faire passer le câblage le long des plafonds et des murs d'une usine, tandis que les conduits rigides sont utilisés pour protéger le câblage dans les zones sujettes aux dommages physiques.

10.2 Environnements commerciaux

Dans les bâtiments commerciaux tels que les complexes de bureaux et les espaces de vente au détail, les conduits EMT et rigides trouvent tous deux des applications. L'EMT est couramment utilisé en raison de sa facilité d'installation et de son faible coût, ce qui le rend adapté aux zones où l'esthétique est importante et les niveaux de protection élevés ne sont pas aussi critiques. Il est souvent installé dans les murs, les plafonds et les sols. Le conduit rigide, en revanche, est utilisé dans les zones présentant des risques plus élevés de dommages physiques ou lorsqu'une protection supérieure est nécessaire, comme dans les centres de données ou les magasins de détail où le câblage doit être protégé contre les dommages potentiels.

10.3 Environnements résidentiels

Dans les environnements résidentiels, les conduits EMT et rigides ont des fonctions différentes. L'EMT est souvent utilisé pour les applications intérieures où un conduit moins robuste est suffisant, comme dans les sous-sols ou les garages. Sa flexibilité et sa facilité d'installation le rendent idéal pour les systèmes de câblage résidentiels. Le conduit rigide est utilisé pour le câblage extérieur, les panneaux de service électrique principaux et les zones sujettes à l'humidité, comme les installations d'éclairage de jardin ou le câblage des structures isolées. Sa durabilité et sa résistance aux facteurs environnementaux en font un bon choix pour ces applications.

10.4 Installations souterraines

Les conduits rigides sont particulièrement efficaces pour les installations souterraines en raison de leur protection robuste contre les conditions du sol et les infiltrations d'eau. Ils sont couramment utilisés pour faire passer des câbles électriques des poteaux électriques aux habitations ou pour les systèmes d'éclairage extérieur. Les EMT ont une résistance moindre aux facteurs environnementaux et aux dommages physiques. Pour des performances optimales dans les environnements souterrains, il est essentiel de bien sceller tous les joints et de sélectionner des conduits rigides qui répondent aux exigences de résistance élevée à l'écrasement et de protection contre la corrosion.

10.5 Environnements spéciaux

Dans des environnements spéciaux, tels que les zones côtières ou les environnements à haute température, les conduits EMT et rigides ont tous deux des rôles spécifiques. Les conduits rigides, fabriqués à partir de matériaux comme le PVC ou l'acier galvanisé, sont choisis pour leur résistance à la corrosion dans les zones côtières où l'eau salée et l'humidité sont répandues. Les conduits EMT, bien que généralement moins résistants à la corrosion, peuvent être utilisés dans des conditions côtières moins sévères ou dans des environnements à haute température où leur intégrité structurelle est adéquate. Les conduits rigides sont préférés dans des conditions extrêmes, telles que les fonderies ou les zones proches des fours, en raison de leur capacité à résister à des températures élevées et à conserver leurs qualités protectrices.

11. Exigences relatives à la protection contre la corrosion des conduits métalliques rigides et des tubes électriques métalliques

Nous avons mis en avant différents types de conduits métalliques, réputés pour leur durabilité et leur résistance. Cependant, ces conduits métalliques présentent des inconvénients notables par rapport aux options non métalliques. Les conduits métalliques sont conducteurs d'électricité et très sensibles à la corrosion, ce qui peut constituer un problème important. Par conséquent, le NEC (National Electrical Code) et la NEMA (National Electrical Manufacturers Association) mettent fortement l'accent sur les exigences de contrôle de la corrosion pour ces matériaux.

En 1965, une nouvelle exigence a été ajoutée au Code national de l'électricité. Cette exigence stipulait que « les canalisations doivent être adaptées à l'environnement corrosif auquel elles sont exposées ». Comme il n'existait aucun moyen concluant de prouver l'adéquation des canalisations à leur environnement, UL a mené des enquêtes ainsi que des essais sur le terrain et en laboratoire. Les directives relatives à la protection supplémentaire contre la corrosion qui figurent dans la base de données de certification UL sont basées sur ces données.

11.1 Dans le béton

Lorsque des conduits métalliques rigides (RMC) ou des conduits métalliques intermédiaires (IMC) sont installés dans du béton, une protection supplémentaire contre la corrosion n'est généralement pas nécessaire. Pour les tubes électriques métalliques (EMT) en acier placés dans une dalle de béton au niveau du sol ou au-dessus, une protection supplémentaire contre la corrosion est généralement inutile. Cependant, si les tubes électriques métalliques en acier sont encastrés dans une dalle de béton sous le niveau du sol, une protection supplémentaire peut être nécessaire.

11.2 Dans le sol

Les directives UL indiquent que les câbles électriques RMC ou IMC en contact direct avec le sol ne nécessitent généralement pas de protection supplémentaire contre la corrosion. Cependant, si le sol est très corrosif, avec une résistivité inférieure à 2000 ohms-centimètres, une protection supplémentaire peut être nécessaire. Les services publics locaux mesurent souvent la résistivité du sol et l'autorité compétente (AHJ) décidera si une protection supplémentaire est nécessaire. Les EMT exposés au sol nécessitent généralement une protection supplémentaire contre la corrosion.

11.3 Transition du béton au sol

Les directives UL indiquent également qu'une corrosion grave peut se produire là où les conduits en acier ou les EMT sortent du béton et pénètrent dans le sol. Les fabricants de conduits NEMA/STI recommandent de fournir une protection anticorrosion supplémentaire sur au moins 4 pouces de chaque côté du point où le chemin de câbles passe du béton au sol. Dans les régions côtières, où l'air salin est un facteur, NEMA/STI recommande d'appliquer la même méthode de protection pour les EMT sortant du béton dans l'environnement salin.

Pour éviter la corrosion galvanique, il est important d'éviter autant que possible le contact entre des métaux différents dans un système de conduits électriques. L'action galvanique se produit lorsque deux métaux différents sont en contact en présence d'un électrolyte, ce qui entraîne une corrosion accélérée de l'un des métaux.

12. Quelles normes ont des tests et des réglementations spécifiques pour les conduits EMT et rigides ?

12.1 Code national de l'électricité (NEC)

Article 358:Ce code fournit des lignes directrices pour l'installation et l'utilisation des EMT, couvrant des aspects tels que la fixation, le support et la protection du conduit.

Articles 342, 344, 355, 352 du Code national de l'électricité:Fournit les réglementations relatives aux conduits rigides, couvrant les exigences d'installation, la mise à la terre et la liaison, ainsi que la protection contre la corrosion.

12.2 Normes des Underwriters Laboratories (UL)

UL 797:Spécifie les exigences de sécurité pour les EMT, y compris la qualité des matériaux, la construction et les tests de performance.

UL 6:Cette norme s'applique aux conduits métalliques rigides (RMC) et comprend des tests sur les propriétés physiques, telles que la résistance à la traction, le filetage et la résistance aux chocs, ainsi que l'adhérence du revêtement et la résistance à la corrosion.

UL 651:couvre les exigences relatives aux conduits et raccords en PVC rigide de l'annexe 40 et de l'annexe 80 utilisés pour les installations électriques.

12.3 Institut national américain de normalisation (ANSI)

ANSI C80.3: Définit les dimensions et les tolérances de l'EMT, garantissant qu'il répond aux normes de compatibilité et de performance.

ANSI C80.1:Couvre les conduits en acier rigide et définit les exigences relatives aux dimensions, aux propriétés des matériaux, aux revêtements et aux tests de performance.

12.4 Association canadienne de normalisation (CSA)

CSA-C22.2 n° 83.1-07:Cette norme CSA fournit des spécifications détaillées pour les câbles électriques et les coudes, notamment la qualité des matériaux, la construction et les critères de performance. Elle garantit que ces composants peuvent être utilisés comme chemins de câbles métalliques dans les installations électriques.

CSA C22.2 n° 45.2:S'applique aux conduits métalliques rigides, spécifiant les exigences relatives aux propriétés physiques, aux revêtements et aux tests de performance mécanique.

CSA C22.2 n° 211.2:06:Fournit les exigences relatives aux conduits et raccords en PVC rigide (chlorure de polyvinyle) utilisés dans les installations électriques.

Voici quelques exemples de normes à titre de référence. Pour des informations plus détaillées, veuillez consulter les documents pertinents en fonction de vos besoins spécifiques.

13. Quelle est la différence entre un conduit EMT et un conduit rigide ?

13.1 Coût

Les tubes métalliques électriques (EMT) sont généralement plus abordables que les conduits rigides en raison de leurs caractéristiques de conception et de construction. Les EMT sont fabriqués avec une épaisseur de paroi plus fine et un poids plus léger, ce qui se traduit par un coût par pied linéaire inférieur. Les parois plus fines signifient que moins de matériaux sont utilisés dans sa production, ce qui réduit directement les coûts de matériaux. De plus, la nature légère des EMT simplifie le transport et la manutention sur site, réduisant encore davantage les dépenses globales.

La facilité de manipulation des EMT contribue à accélérer les temps d'installation. Les EMT peuvent être facilement pliés avec des cintreuses de conduits standard et coupés avec des outils courants comme une scie à métaux ou un coupe-tube. Ce processus d'installation simple nécessite un équipement spécialisé minimal, ce qui se traduit par des coûts de main-d'œuvre inférieurs. Le besoin réduit d'outils complexes et les défis de manipulation moins nombreux font des EMT un choix rentable pour de nombreuses applications électriques.

En revanche, les conduits rigides sont plus coûteux en raison de leur construction robuste. Ils présentent une paroi plus épaisse et un calibre plus lourd, ce qui signifie que davantage de matériaux sont utilisés dans leur production, ce qui entraîne des coûts de matériaux plus élevés par pied linéaire. Le poids accru des conduits rigides les rend également plus difficiles à transporter et à manipuler, ce qui augmente les dépenses logistiques.

L'installation de conduits rigides nécessite des outils spécialisés pour la coupe et le filetage, et le pliage n'est généralement pas effectué ; à la place, les sections sont connectées avec des raccords filetés ou d'autres connecteurs spécialisés. Cette complexité d'installation nécessite plus de temps et d'efforts, ce qui entraîne des coûts de main-d'œuvre plus élevés. Malgré les coûts plus élevés, les conduits rigides offrent une protection et une durabilité supérieures, ce qui les rend adaptés aux environnements plus exigeants où ces attributs sont cruciaux.

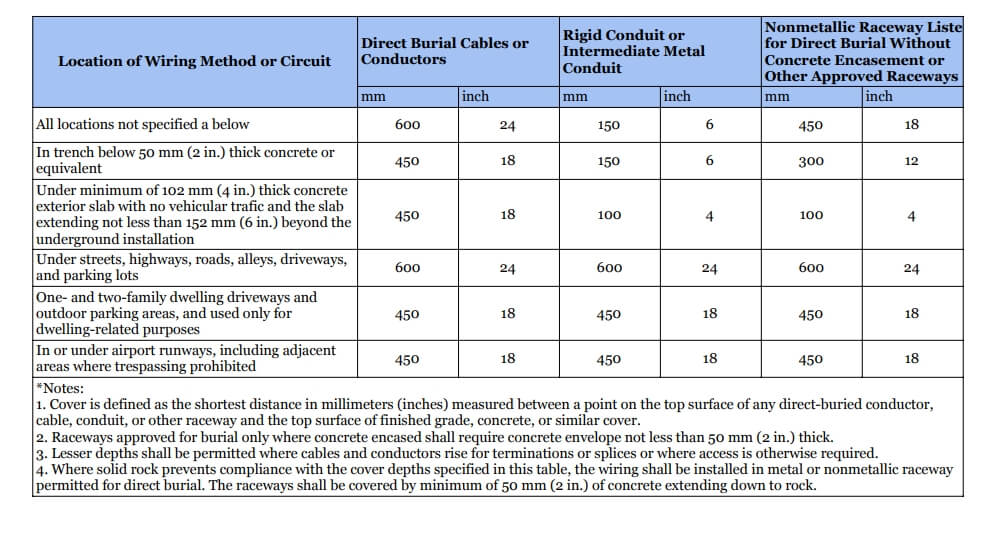

13.2 Profondeur d'enfouissement

Les exigences minimales de couverture pour les installations de câblage souterrain sont détaillées dans le tableau 300.5(A) du NEC. Ce tableau spécifie les profondeurs de couverture pour diverses méthodes de câblage dans différents emplacements. En général, les câbles ou conducteurs à enfouissement direct doivent être enterrés à au moins 24 pouces de profondeur, tandis que les conduits métalliques rigides (RMC) ou les conduits métalliques intermédiaires (IMC) nécessitent une profondeur minimale de 6 pouces. Des conditions spéciales sont également abordées dans le tableau ; par exemple, si un conduit métallique rigide est installé dans de la roche solide et encastré dans au moins 2 pouces de béton, l'exigence de couverture minimale est réduite à 2 pouces.

13.3 Plage de température

Lors de la sélection des matériaux de conduit, il est important de prendre en compte leurs plages de température et leurs applications, car différents matériaux offrent différents niveaux de performance.

Les tubes métalliques électriques (EMT) fonctionnent généralement dans une plage de températures de -30 °C à 60 °C (-22 °F à 140 °F), ce qui les rend adaptés aux environnements intérieurs standard.

Les conduits métalliques rigides (RMC) et intermédiaires (IMC), tous deux fabriqués en acier galvanisé, sont conçus pour des conditions plus exigeantes, avec des plages de température souvent comprises entre -55°C et 100°C (-67°F à 212°F), offrant une protection robuste dans les environnements industriels et extérieurs.

Les conduits en PVC, étant non métalliques, supportent généralement des températures de -25 °C à 60 °C (-13 °F à 140 °F) et sont idéaux pour les environnements souterrains et humides.

Le RTRC (conduit en résine thermodurcissable renforcée) offre une résistance supérieure aux températures extrêmes, généralement de -40 °C à 120 °C (-40 °F à 248 °F), et est utilisé dans des conditions industrielles difficiles.

Il est essentiel de noter que les tolérances de température peuvent varier selon les fournisseurs en raison des variations des matières premières et des revêtements protecteurs. Par exemple, Ctube'La série de conduits en PVC à faible émission de fumée et sans halogène, bien qu'elle soit fabriquée en PVC, est conçue pour résister à des températures allant de -45 °C à +150 °C (-49 °F à 302 °F), tandis que leurs produits de la série Solar sont spécifiquement conçus pour supporter des températures de -15 °C à +105 °C (+5 °F à 221 °F), montrant comment les formulations avancées peuvent étendre les performances au-delà des spécifications standard.

FAQ

1. Quelle est la différence entre un conduit EMT et un conduit IMC ?

L'IMC (Intermediate Metal Conduit) est un type de conduit plus léger que le RMC (Rigid Metal Conduit) mais plus lourd et plus durable que l'EMT (Electrical Metallic Tubing). Alors que l'EMT est un conduit léger à paroi mince, idéal pour les applications intérieures et une installation plus facile, l'IMC offre un compromis avec une plus grande résistance et une meilleure protection contre les dommages physiques et la corrosion, ce qui le rend adapté à une utilisation intérieure et extérieure. L'IMC offre un équilibre entre durabilité et facilité de manipulation, ce qui en fait un choix polyvalent dans de nombreuses installations électriques.

2. Le RMC est-il identique au RGS ou à l'EMT ?

Le RGS est un type spécifique de RMC fabriqué en acier galvanisé. RGS signifie Rigid Galvanized Steel. Le RMC et l'IMC sont très étroitement liés. Tous deux sont constitués d'extrémités filetées et couplés à des raccords filetés, et peuvent impliquer des raccords sans filetage si applicable.

La différence est que l'IMC a des parois plus fines et est fabriqué à partir d'un alliage d'acier plus résistant pour compenser. Ils sont tous deux considérés comme tout aussi résistants et peuvent généralement être utilisés dans les mêmes applications. L'IMC a l'avantage d'être moins cher, plus léger et d'avoir une surface de remplissage légèrement plus grande dans la même taille commerciale, tandis que le RMC est généralement plus disponible et plus facile à travailler sur le terrain (filetage, pliage, etc.).

L'EMT ne peut pas être fileté et est constitué de raccords et de connecteurs qui se fixent soit par des vis de serrage, soit par des presse-étoupes. L'EMT est couramment utilisé comme chemin de câbles intérieur, contrairement à son homologue rigide. L'EMT n'est pas aussi résistant aux dommages physiques que le RMC et l'IMC, et ne doit donc pas être utilisé lorsqu'un inspecteur dirait qu'il est « sujet à des dommages physiques ».

3. Les EMT (tubes électriques métalliques) et les conduits rigides peuvent-ils être pliés ?

Oui, les tubes métalliques électriques (EMT), souvent appelés « à paroi mince », sont plus légers et ont des parois plus fines, ce qui les rend faciles à plier. Cependant, d'autres types de conduits rigides sont beaucoup plus difficiles à plier en raison de leur résistance. Le pliage de conduits rigides n'est généralement pas recommandé ; il est plutôt conseillé d'utiliser des raccords de conduit pour contourner les coins ou d'opter pour des conduits flexibles en fonction des besoins.