Table des matières

Basculer1. Introduction : comprendre les conduits électriques rigides

Dans le domaine des systèmes électriques, les conduits jouent un rôle essentiel pour garantir la sécurité, la longévité et la fonctionnalité. Les conduits électriques servent de canaux de protection à travers lesquels passe le câblage électrique, protégeant les câbles des dommages physiques, de l'humidité, des produits chimiques et d'autres facteurs environnementaux. Parmi les différents types de conduits disponibles, le conduit électrique rigide se distingue par sa robustesse et son adéquation aux applications industrielles et résidentielles.

1.1 Qu'est-ce qu'un conduit électrique rigide ?

Un conduit électrique rigide est une structure tubulaire utilisée pour enfermer et protéger les câbles électriques. Comme son nom l'indique, il est rigide, ce qui signifie qu'il n'est pas flexible et qu'il constitue une barrière solide et protectrice pour les câbles. Il est généralement utilisé dans les environnements où le câblage nécessite une protection maximale contre les éléments extérieurs ou lorsque les installations électriques doivent se conformer à des réglementations de sécurité strictes.

Les conduits électriques rigides sont disponibles sous différentes formes, chacune conçue pour répondre à des besoins spécifiques en fonction du matériau et de l'application. Les principaux matériaux utilisés pour les conduits électriques rigides comprennent le PVC (chlorure de polyvinyle), l'acier galvanisé, l'aluminium et le RTRC (conduit en résine thermodurcissable renforcée), entre autres. Chaque matériau apporte des avantages uniques, ce qui rend les conduits rigides polyvalents dans une gamme d'environnements et d'exigences de projet.

À la fin de cet article, vous aurez une compréhension approfondie de ce qu’est un conduit électrique rigide, pourquoi il s’agit d’un composant essentiel des systèmes électriques modernes et comment l’intégrer dans votre prochain projet pour maximiser la sécurité, l’efficacité et la conformité.

1.2 Différents types de conduits électriques rigides

Les conduits rigides peuvent être grossièrement divisés en métal, plastique et fibre de verre, selon le matériau. Chaque type de conduit répond à des besoins distincts en fonction de l'environnement d'installation et des exigences spécifiques du projet.

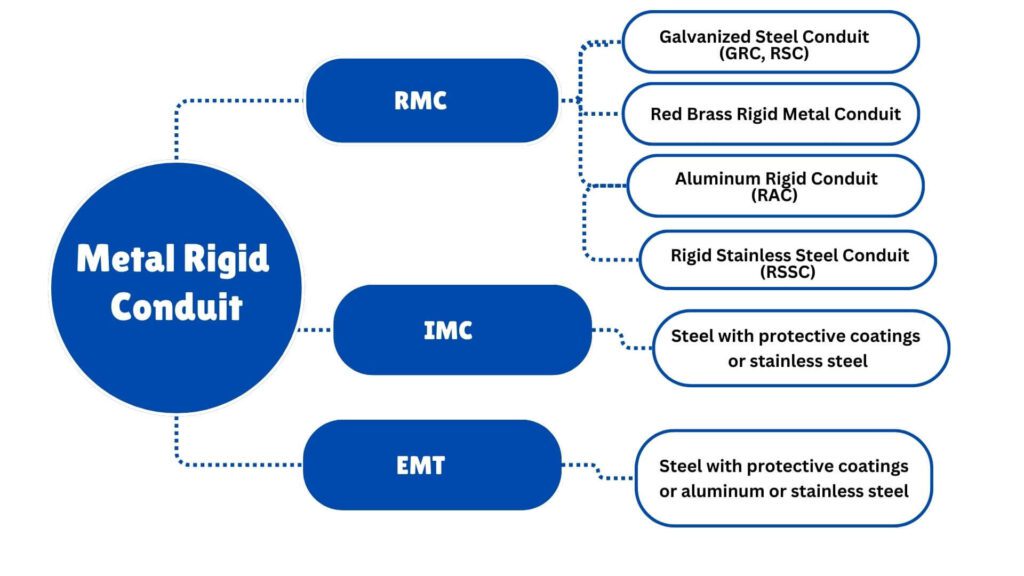

Les conduits métalliques rigides comprennent des types tels que les conduits métalliques rigides (RMC), les conduits métalliques intermédiaires (IMC) et les tubes métalliques électriques, connus pour leur résistance et leur durabilité, ce qui les rend adaptés à une utilisation industrielle et extérieure.

Les conduits rigides en plastique, tels que le polychlorure de vinyle rigide (PVC), sont légers, résistants à la corrosion et couramment utilisés dans les environnements où la protection contre l'humidité est essentielle, comme les installations souterraines.

De plus, le conduit RTRC, fabriqué en fibre de verre, offre une excellente isolation électrique, une résistance thermique et une protection contre la corrosion, ce qui en fait un choix idéal pour les applications nécessitant des matériaux non conducteurs et à haute résistance.

Dans l’article suivant, nous présenterons les détails des conduits rigides fabriqués à partir de différents matériaux.

2. Conduit métallique rigide (RMC)

Conformément à l'article 344 du NEC, un conduit métallique rigide (RMC) est un chemin de câbles fileté à section circulaire, conçu pour protéger et acheminer les conducteurs et les câbles. Il peut également servir de conducteur de mise à la terre de l'équipement lorsqu'il est utilisé avec les raccords et les raccords appropriés.

RMC est disponible dans les matériaux suivants :

- Acier avec revêtements protecteurs

- Aluminium

- Laiton rouge

- Acier inoxydable

Le RMC se décline en différents types selon le matériau utilisé dans sa construction, chacun ayant un nom commun.

2.1 Conduit électrique métallique rigide – Acier (ERMC-S)

Conforme à la norme UL 6 relative aux conduits métalliques rigides électriques de sécurité – Acier. ERMC-S est un chemin de câbles en acier fileté de section circulaire conçu pour la protection physique et l'acheminement des conducteurs de fils et utilisé comme conducteur de mise à la terre de l'équipement lorsqu'il est installé à l'aide de raccords appropriés.

Le RSC est doté d'un revêtement extérieur résistant à la corrosion en zinc, à base de zinc, non métallique ou autre et d'un revêtement intérieur organique ou en zinc.

L'article 344 du NEC précise que les RMC en acier doivent avoir un revêtement protecteur pour améliorer leur résistance à l'humidité, à la corrosion et aux chocs.

2.2 Spécifications pour les conduits métalliques rigides (RMC-S)

2.2.1 Matériau et structure

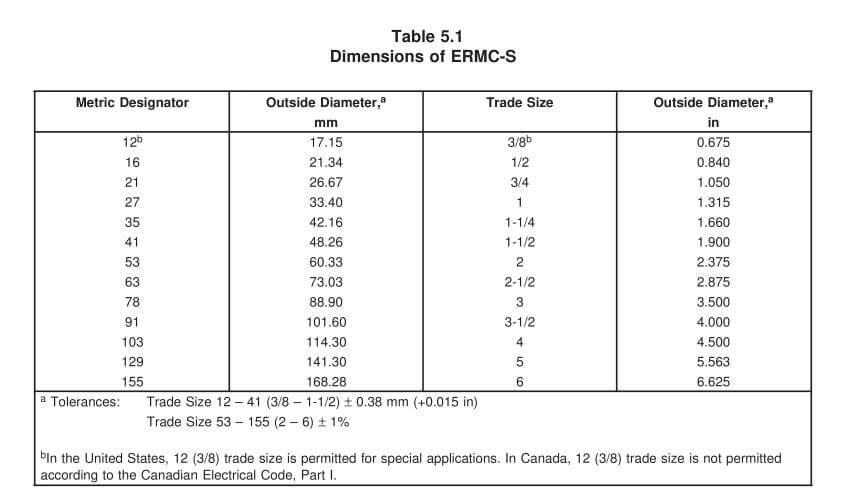

Chaque tube utilisé pour les conduits rigides en acier (RSC) doit être en acier, ce qui garantit qu'il est droit et présente une section transversale circulaire. Ces spécifications sont essentielles pour faciliter la coupe et le filetage, conformément aux dimensions décrites dans le tableau 5.1. L'épaisseur de la paroi doit rester uniforme sur toute la longueur du tube pour maintenir une protection et un soutien uniformes. De plus, toutes les coutures du tube doivent être soigneusement soudées pour garantir l'intégrité structurelle et la durabilité.

2.2.2 Joints soudés

Le procédé de soudage des tubes RMC doit répondre à des critères stricts pour garantir la sécurité et la fonctionnalité. Les joints soudés ne doivent pas comporter de garnitures métalliques, d'arêtes vives ou de saillies qui pourraient interférer avec le câblage interne ou le processus d'installation. Un léger bourrelet le long de l'intérieur du joint est autorisé, à condition qu'il soit lisse et ne dépasse pas 0,38 mm (0,015 po) de hauteur pour les tailles commerciales 12 à 53 (3/8 po à 2 po) ou 0,51 mm (0,020 po) pour les tailles commerciales 63 à 155 (2 ½ po à 6 po).

2.2.3 Exigences standard en matière de longueur et de poids

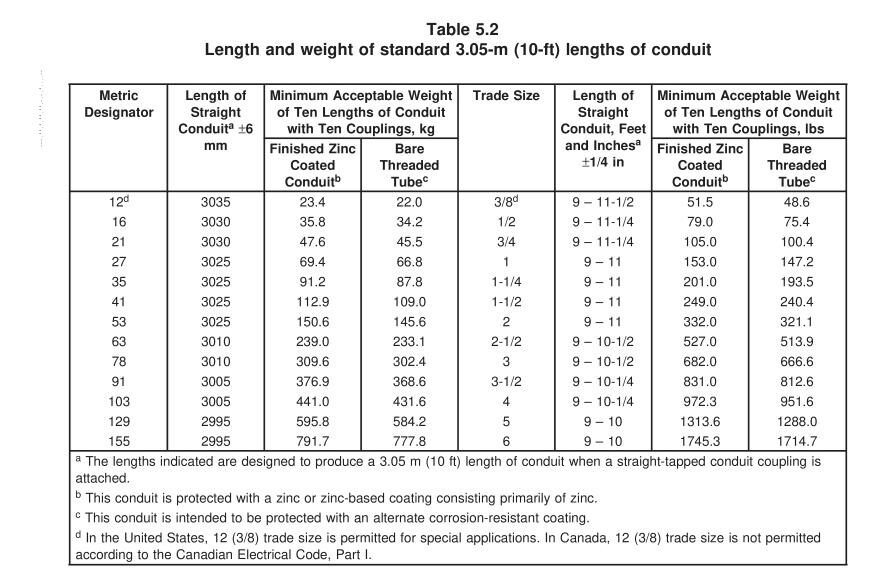

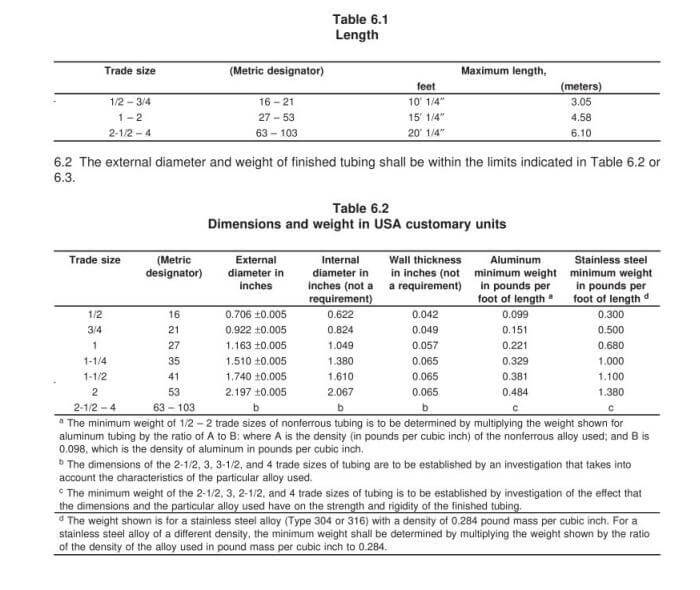

La longueur standard des conduits droits galvanisés ou des tubes filetés nus à revêtir d'un autre matériau résistant à la corrosion, y compris un raccord, doit respecter les spécifications détaillées dans le tableau 5.2. Ces tableaux décrivent les dimensions et les poids des conduits conformes aux normes données.

2.2.4 Exigences relatives aux tests

Essais de tubes de conduits rigides en acier

- Le test des tubes consiste à plier un échantillon de la plus petite taille commerciale disponible en quart de cercle autour d'un mandrin, d'abord à température ambiante, puis après l'avoir conditionné à 0 °C (32 °F) pendant 60 minutes. Le tube ne doit pas se fissurer ni casser sa soudure. Si le tube est doté d'un revêtement non métallique et est conçu pour des températures inférieures à 0 °C, le test est effectué à cette température inférieure. Pour les tubes plus petits, un appareil de test spécifique est utilisé, tandis que les tubes plus grands peuvent être pliés avec n'importe quel équipement approprié.

- Testez la flexibilité et la durabilité d'un conduit en acier rigide lorsqu'il est plié dans des conditions normales et froides. L'objectif est de garantir que le tube peut résister à la flexion sans se fissurer ni se casser, en particulier aux points de soudure. Le test garantit également que les revêtements protecteurs du tube restent intacts à différentes températures.

- Les tests sont essentiels pour garantir que le tube peut fonctionner de manière sûre et fiable dans différents environnements, en particulier lorsqu'il est exposé à des forces de flexion lors de l'installation ou de l'utilisation, et dans des climats plus froids où les matériaux ont tendance à devenir cassants.

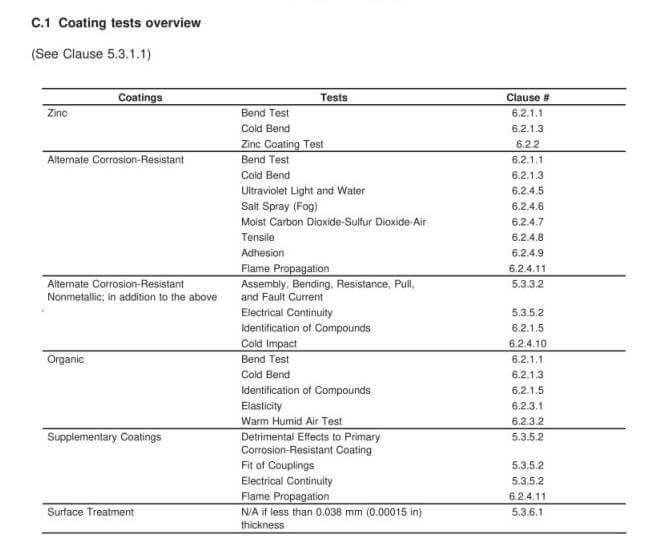

Essais de revêtement des conduits rigides en acier

- Le tableau ci-dessous présente différents tests pour différents types de revêtements appliqués aux tubes, notamment les revêtements en zinc, les revêtements anticorrosion alternatifs, les revêtements non métalliques, organiques et supplémentaires. Ces tests évaluent les performances du revêtement dans différentes conditions telles que la flexion, l'exposition aux rayons UV, le brouillard salin, les températures froides et la continuité électrique.

- Le but de ces tests est de garantir que les revêtements offrent une protection adéquate contre les facteurs environnementaux tels que la corrosion, les impacts et l'usure, préservant ainsi l'intégrité structurelle et les performances du tube dans différentes applications et environnements.

Bien que ces spécifications servent de ligne directrice pour la production de conduits standard, des directives supplémentaires sont fournies en annexe à des fins de référence plus approfondies. Veuillez consulter le documents pertinents pour des exigences et des spécifications complètes.

2.3 Autres types de conduits métalliques rigides

2.3.1 .Conduit métallique rigide électrique en acier inoxydable (ERMC-SS)

Conduit métallique rigide électrique – acier inoxydable (ERMC-SS) — Un conduit fileté en acier inoxydable de section circulaire conçu pour la protection physique et l'acheminement des conducteurs de fils et utilisé comme conducteur de mise à la terre de l'équipement lorsqu'il est installé à l'aide de raccords appropriés.

2.3.2 Conduit électrique métallique rigide – Laiton rouge (ERMC-RB)

Conduit métallique rigide électrique – laiton rouge (ERMC-RB) — Un conduit fileté en laiton rouge de section circulaire conçu pour la protection physique et l'acheminement des conducteurs de fils et utilisé comme conducteur de mise à la terre de l'équipement lorsqu'il est installé à l'aide de raccords appropriés.

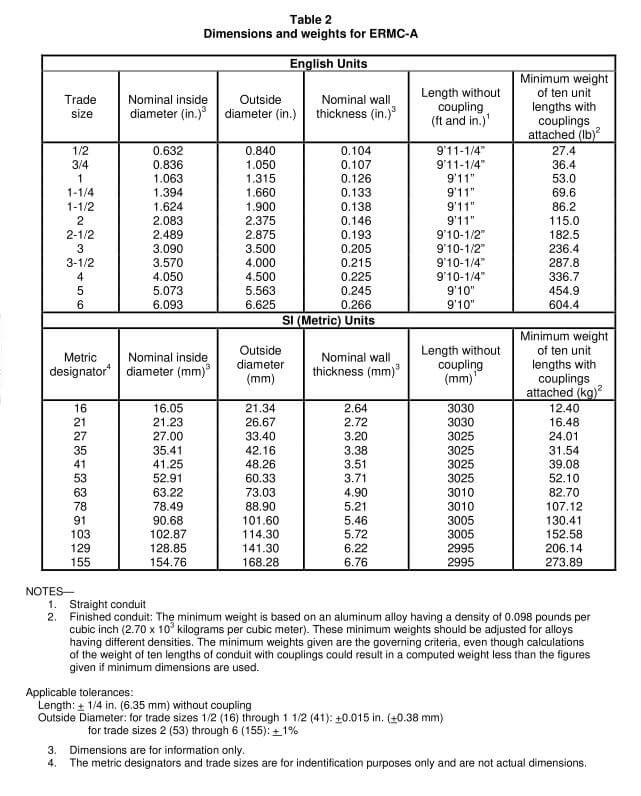

2.3.3 Conduit électrique métallique rigide – Aluminium (ERMC-A)

Conduit électrique rigide en aluminium (ERAC) : un chemin de câbles en aluminium fileté de section circulaire conçu pour la protection physique et l'acheminement des conducteurs et des câbles et pour être utilisé comme conducteur de mise à la terre des équipements.

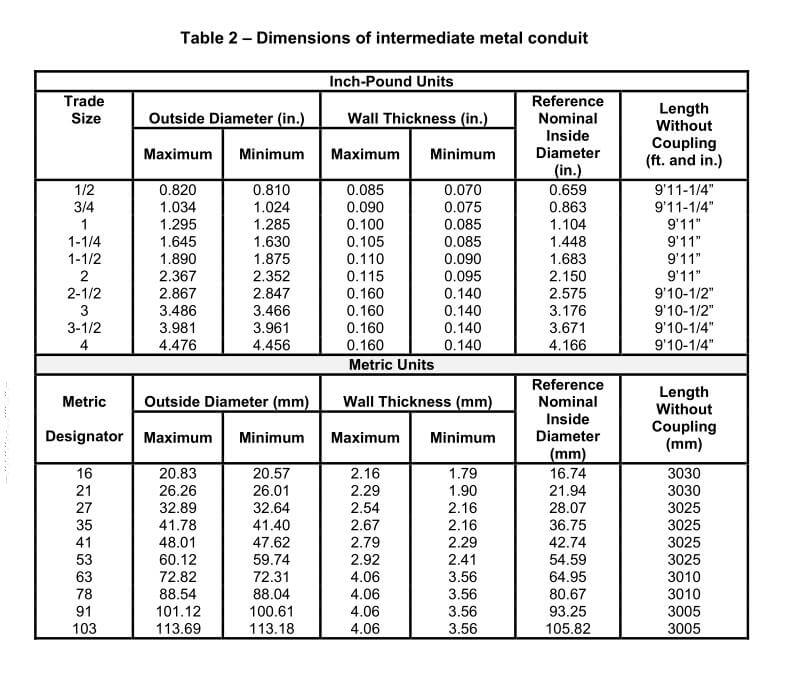

3. Conduit métallique intermédiaire électrique (EIMC)

Conduit métallique intermédiaire électrique (EIMC) : un chemin de câbles en acier fileté de section circulaire conçu pour la protection physique et l'acheminement des conducteurs et des câbles et pour être utilisé comme conducteur de mise à la terre des équipements.

Conformément à la norme nationale américaine ANSI C80.6-2005 pour les conduits métalliques intermédiaires électriques (EIMC), la surface extérieure du conduit doit être uniformément et complètement recouverte de zinc métallique ou d'un autre revêtement résistant à la corrosion (ACRC).

La surface intérieure doit être recouverte de zinc ou d'un revêtement organique. Ce revêtement intérieur doit conserver une surface lisse et continue, les variations mineures dues à un écoulement irrégulier du revêtement étant considérées comme acceptables.

Article 342 Conduit métallique intermédiaire mentionnét IMC est disponible dans les matériaux suivants :

- Acier avec revêtements protecteurs

- Aluminium

3.1 Tailles de l'IMC

3.2 Essais des conduits métalliques intermédiaires

Le processus de test des conduits métalliques intermédiaires (IMC) implique plusieurs évaluations clés pour garantir leur sécurité et leur durabilité. Tout d'abord, la ductilité de l'acier est évaluée en pliant le conduit à des angles spécifiques sans provoquer de fissures ni endommager les soudures. Pour les revêtements, les plus petites tailles commerciales (comme 1/2 pouce) sont pliées à 180 degrés, tandis que les plus grandes tailles sont pliées à 90 degrés pour vérifier l'absence de fissures ou de décollement. Cela garantit que les revêtements protecteurs restent intacts pendant l'installation et l'utilisation.

Outre les tests de pliage, l'épaisseur du revêtement de zinc est mesurée à l'aide de diverses méthodes, notamment des tests magnétiques et des tests au sulfate de cuivre. Ces mesures sont essentielles pour évaluer la résistance à la corrosion. De plus, la qualité des revêtements organiques est testée en appliquant le revêtement sur des échantillons d'acier propres, en les faisant cuire, puis en les pliant pour s'assurer que le revêtement ne se fissure pas ou ne s'écaille pas.

Ces tests ont pour but de vérifier que l'IMC répond aux normes de sécurité de l'industrie et fonctionne de manière fiable dans les applications électriques. En confirmant la flexibilité du conduit et l'intégrité de ses revêtements, ces procédures contribuent à garantir la durabilité et l'efficacité à long terme de la protection des systèmes de câblage électrique.

4.Tubes métalliques électriques - EMT

Tube métallique électrique (EMT). Un conduit à paroi mince non fileté de section circulaire conçu pour la protection physique et l'acheminement des conducteurs et des câbles et pour être utilisé comme conducteur de mise à la terre de l'équipement lorsqu'il est installé à l'aide de raccords appropriés.

4.1 Exigences relatives aux techniciens médicaux d'urgence

L'EMT doit être composé de l'un des éléments suivants :

- Acier avec revêtements protecteurs

- Aluminium

- Acier inoxydable

Conformément à la norme UL 797 relative aux tubes électriques métalliques de sécurité – Aluminium et acier inoxydable. Les tubes électriques métalliques en aluminium et en acier inoxydable ne nécessitent généralement pas de revêtement protecteur. Cependant, les tubes électriques métalliques en aluminium utilisés dans le béton, les applications d'enfouissement direct ou les environnements fortement corrosifs doivent être dotés d'un revêtement protecteur.

Il est permis d'utiliser un ou plusieurs revêtements de protection. Si ces revêtements n'ont pas été testés pour leur résistance à la corrosion, ils doivent être marqués.

Les revêtements non métalliques doivent être évalués pour la propagation de la flamme, l'ajustement du couplage et la continuité électrique avec les couplages.

4.2 Dimensions des tubes électriques métalliques

5. RMC VS IMC VS EMT

Selon le contenu mentionné ci-dessus, nous faisons une brève comparaison entre RMC, IMC et EMT.

Le conduit métallique rigide (RMC) est l'option la plus robuste parmi les trois types de conduits. Le RMC offre une durabilité et une résistance aux chocs exceptionnelles, ce qui le rend idéal pour les environnements difficiles. Son épaisseur offre une protection substantielle contre les dommages physiques, ce qui le rend adapté aux applications extérieures, aux installations souterraines ou aux zones où l'exposition à l'humidité et aux produits chimiques est fréquente. De plus, le RMC peut servir de moyen de mise à la terre efficace, ce qui renforce son utilité dans les environnements industriels.

En revanche, le conduit métallique intermédiaire (IMC) offre un équilibre entre résistance et poids. Fabriqué à partir d'acier plus fin que le RMC, l'IMC est plus facile à manipuler et à installer tout en offrant une bonne protection contre les dommages mécaniques. Il est couramment utilisé dans les applications commerciales et industrielles où un niveau de protection modéré est nécessaire. Le poids plus léger et le coût compétitif de l'IMC en font un choix populaire pour de nombreuses installations électriques, en particulier dans les environnements qui ne nécessitent pas les performances robustes du RMC.

Les tubes électriques métalliques (EMT) sont l'option la plus légère et la plus fine, généralement fabriquée en acier galvanisé à parois minces ou en aluminium. Les EMT sont conçus pour une utilisation en intérieur dans des endroits secs, ce qui en fait une solution rentable pour les applications résidentielles et commerciales. Sa construction légère permet une installation et un pliage faciles, ce qui est avantageux pour un routage électrique complexe. Bien que les EMT offrent une protection adéquate dans des environnements non difficiles, ils peuvent ne pas résister aux impacts physiques graves ou aux conditions corrosives aussi efficacement que les RMC ou les IMC.

En fin de compte, le choix entre RMC, IMC et EMT dépend des exigences spécifiques de l'installation. Pour les environnements qui exigent une protection et une durabilité maximales, le RMC est le meilleur choix. L'IMC constitue une alternative polyvalente pour les conditions modérées, tandis que l'EMT est idéal pour les applications plus légères où le coût et la facilité d'installation sont des priorités. La compréhension des caractéristiques et des applications de chaque type de conduit vous aidera à sélectionner la bonne option pour votre projet.

6. Conduit rigide en chlorure de polyvinyle (PVC)

Conformément à l'article 352 du NEC concernant les conduits rigides en chlorure de polyvinyle (PVC). Un chemin de câbles rigide non métallique de section circulaire, avec des raccords, connecteurs et accessoires intégrés ou associés pour l'installation de conducteurs et de câbles électriques.

Conduit en PVC doivent être fabriqués en polychlorure de vinyle (PVC) rigide (non plastifié). Les conduits et raccords en PVC doivent être composés d'un matériau non métallique approprié résistant à l'humidité et aux atmosphères chimiques.

Pour une utilisation hors sol, il doit également être ignifuge, résistant aux chocs et à l'écrasement, résistant à la déformation due à la chaleur dans les conditions susceptibles d'être rencontrées en service, et résistant aux basses températures et aux effets du soleil.

Pour une utilisation souterraine, le matériau doit être suffisamment résistant à l'humidité et aux agents corrosifs et doit être suffisamment solide pour résister aux abus, tels que les chocs et l'écrasement, lors de la manipulation et de l'installation.

Lorsque le matériau est destiné à être enterré directement, sans être enrobé dans du béton, il doit également être capable de supporter une charge continue susceptible d'être rencontrée après l'installation.

À partir des exigences mentionnées ci-dessus, les conduits en polychlorure de polyvinyle rigide (PVC) peuvent être classés en fonction de plusieurs critères, notamment leur type, l'environnement dans lequel ils sont utilisés (comme au-dessus ou au-dessous du sol) et la méthode d'installation (comme l'enfouissement direct ou l'encapsulation).

*Pour des méthodes de test et un contenu détaillés, veuillez vous référer au norme pertinente UL 651 documentation.

Dans l’article suivant, nous présenterons les types de conduits rigides spécifiés dans la norme UL 651 pour aider les lecteurs à mieux comprendre les conduits rigides en PVC.

6.1 Dimensions des conduits électriques rigides en PVC SCH 40 et 80

| Limites en pouces sur les diamètres extérieurs et les épaisseurs de paroi des Conduits de l'annexe 40 et 80 |

|||||

|---|---|---|---|---|---|

| Taille du commerce de conduit |

Diamètres extérieurs | Épaisseurs minimales des parois | |||

| Moyenne | Maximum | Minimum | Annexe 40 | Annexe 80 | |

| 1/2 | 0,840±0,004 | 0.848 | 0.832 | 0.109 | 0.147 |

| 3/4 | 1,050 ± 0,004 | 1.060 | 1.040 | 0.113 | 0.154 |

| 1 | 1,315 ± 0,005 | 1.325 | 1.305 | 0.133 | 0.179 |

| 1-1/4 | 1,660 ± 0,005 | 1.672 | 1.648 | 0.140 | 0.191 |

| 1-1/2 | 1,900 ± 0,006 | 1.912 | 1.888 | 0.145 | 0.200 |

| 2 | 2,375 ± 0,006 | 2.387 | 2.363 | 0.154 | 0.218 |

| 2-1/2 | 2,875 ± 0,007 | 2.890 | 2.860 | 0.203 | 0.276 |

| 3 | 3,500±0,008 | 3.515 | 3.485 | 0.216 | 0.300 |

| 3-1/2 | 4,000±0,008 | 4.050 | 3.950 | 0.226 | 0.318 |

| 4 | 4.500±0:009 | 4.550 | 4.450 | 0.237 | 0.337 |

| 5 | 5563 ±0,010 | 5.613 | 5.513 | 0.258 | 0.375 |

| 6 | 6,625±0,011 | 6.675 | 6.575 | 0.280 | 0.432 |

6.2 Résistance à la traction des conduits rigides

- Test vieilli vs. non vieilli : Trois échantillons de conduits en PVC sont testés pour la résistance à la traction après vieillissement, et leur résistance moyenne doit être au moins égale à 95% de la résistance à la traction moyenne de trois échantillons non vieillis.

- Méthode d'essai : La procédure d'essai suit les directives de la norme ASTM D 638 (Méthode d'essai standard pour les propriétés de traction des plastiques) pour la préparation, le conditionnement et la mesure de la résistance à la traction des échantillons.

- Exigences en matière de résistance :

Pour les conduits en PVC rigide de la série 40 et 80, la résistance à la traction minimale des échantillons non vieillis doit être 5 000 psi.

Pour les conduits rigides en PVC de type A et EB, la résistance à la traction minimale des échantillons non vieillis doit être 4 000 psi.

Cela garantit que le matériau PVC conserve une résistance adéquate même après vieillissement et répond à des normes de durabilité spécifiques.

6.3 Résistance aux chocs pour les conduits de type A et de nomenclature 40 et 80

Dix échantillons de conduits de 6 pouces sont conditionnés à température ambiante et testés en y laissant tomber un poids en acier lourd. Pour les conduits de type Schedule 40, A et EB, un poids de 20 lb est utilisé, tandis que pour les conduits de type Schedule 80, un poids de 75 lb est utilisé. L'objectif est que pas plus de trois des dix échantillons ne présentent de fissures ou de déchirures de plus de 1/32 pouce après le test.

Ce test garantit que le conduit en PVC peut résister aux impacts sans dommages structurels significatifs.

6.4 Essai de résistance à la flamme pour conduit rigide en PVC

Lors de l'essai, des échantillons verticaux du conduit sont exposés à une flamme pendant trois intervalles de 60 secondes, avec un intervalle de 30 secondes entre chaque application de la flamme. Pour réussir, le conduit ne doit pas continuer à brûler pendant plus de 5 secondes après chaque exposition à la flamme et il ne doit pas enflammer de matériaux combustibles à proximité pendant ou après l'essai.

Ce test garantit la sécurité incendie du conduit dans les applications réelles.

La classification au feu décrite dans ce test correspond à la classification V-0 de la norme UL 94, qui est couramment utilisée pour évaluer l'inflammabilité des matières plastiques, y compris le PVC.

Lors d'un essai V-0, le matériau doit cesser de brûler dans les 10 secondes après avoir été exposé à une flamme et ne doit pas produire de gouttes enflammées qui pourraient enflammer d'autres matériaux. Étant donné que le passage précise que le conduit ne doit pas s'enflammer pendant plus de 5 secondes après chaque application de flamme et ne doit pas enflammer les matériaux à proximité, il indique un niveau de résistance au feu similaire à celui de l'essai V-0.

6.5 Résistance à l'écrasement pour les conduits rigides en PVC

Lors de l'essai, trois échantillons de 6 pouces sont coupés et conditionnés à température ambiante, et leurs diamètres intérieurs sont mesurés. Les échantillons sont placés entre deux plaques d'acier plates, qui sont pressées ensemble à une vitesse contrôlée pour appliquer une charge spécifiée. Le conduit ne doit pas montrer de signes d'arrachement ou de flambage, et l'axe mineur de tout échantillon aplati doit rester au moins à 70% de son diamètre intérieur d'origine après le chargement.

Ce test garantit la durabilité du conduit sous les forces d'écrasement.

6.6 Résistance à l'écrasement et résistance aux chocs pour les conduits rigides en PVC

La résistance à l'écrasement et la résistance aux chocs sont toutes deux des mesures de la durabilité d'un matériau, mais elles testent différents types de contraintes :

- Résistance à l'écrasement: Il s'agit de la capacité d'un matériau à résister à une force de compression constante sans se déformer ni se rompre. Elle mesure la capacité du matériau à résister à l'écrasement ou à l'aplatissement lorsqu'une charge continue est appliquée. Pour les conduits en PVC, la résistance à l'écrasement est importante dans les situations où le conduit est enterré sous terre ou soumis à une pression forte et constante (par exemple, du sol ou de la circulation).

- Résistance aux chocs: Cette mesure permet de mesurer la capacité d'un matériau à résister à des impacts soudains et violents sans se fissurer, se casser ou se déchirer. Elle permet de tester la capacité du matériau à absorber les chocs ou les impacts d'une force dynamique, comme le fait d'être frappé par un objet qui tombe ou d'être laissé tomber. Pour les conduits en PVC, la résistance aux chocs est essentielle lors de la manipulation, de l'installation ou des impacts accidentels qui peuvent survenir lors de l'utilisation.

En bref, la résistance à l’écrasement consiste à supporter une pression lente et constante, tandis que la résistance aux chocs consiste à absorber des chocs ou des coups soudains.

6.7 Résistance à la lumière du soleil pour les conduits en PVC SCH 80 et 40

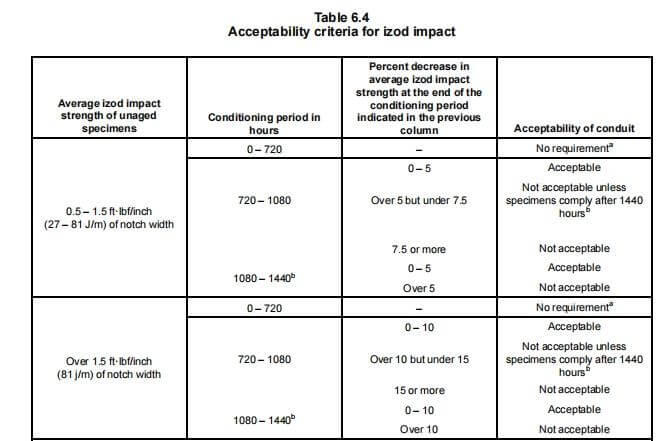

Essai de résistance à la lumière solaire pour les conduits en PVC rigide de la série 40 et de la série 80, mesurant spécifiquement la résistance aux chocs Izod. Les échantillons entaillés découpés dans des conduits non vieillis doivent avoir une résistance aux chocs Izod moyenne d'au moins 0,5 pi-lbf/pouce (27 j/m) de largeur d'entaille. De plus, les échantillons conditionnés pour 720, 1080 et potentiellement 1440 heures doivent répondre à des exigences spécifiques de résistance aux chocs décrites dans un tableau référencé. La préparation et les tests de ces échantillons suivent des procédures similaires à celles de la norme ASTM D 256, qui évalue la résistance aux chocs des plastiques.

Ce test garantit que le conduit peut conserver sa résistance lorsqu'il est exposé au soleil au fil du temps.

*Les conduits rigides en PVC de l'annexe 40 destinés à une utilisation souterraine uniquement ne sont pas tenus d'être soumis à des tests de performance pour la résistance à la flamme ou à la lumière du soleil.

7. Conduit en résine thermodurcissable renforcée (conduit rigide RTRC)

Conformément à l'article 355 du NEC, le conduit en résine thermodurcissable renforcée (RTRC) est défini comme un chemin de câbles rigide et non métallique avec une section transversale circulaire.

Conduit en résine thermodurcissable renforcée (RTRC), également connu sous le nom de conduit en fibre de verre ou conduit époxy renforcé en fibre de verre.

Les conduits en résine thermodurcissable renforcée et les raccords associés sont traités séparément dans la norme relative Hors sol Conduits et raccords en résine thermodurcissable renforcée (RTRC), UL 2515 et la norme pour Sous terre Conduits et raccords en résine thermodurcissable renforcée (RTRC), UL 2420.

7.1 Exigences relatives aux conduits en fibre de verre

Le RTRC et ses accessoires doivent être fabriqués à partir de matériaux non métalliques appropriés, résistants à l'humidité et aux atmosphères chimiques.

Pour les applications hors sol, ces matériaux doivent également être ignifuges, résistants aux chocs, à l'écrasement et capables de supporter la déformation due à la chaleur dans les conditions de service prévues, ainsi que résistants aux basses températures et aux effets du soleil.

Pour une utilisation souterraine, les matériaux doivent offrir une résistance adéquate à l'humidité et aux agents corrosifs, et posséder une résistance suffisante pour supporter les chocs et l'écrasement lors de la manipulation et de l'installation.

De plus, les matériaux destinés à l’enfouissement direct sans revêtement de béton doivent être capables de résister à une charge continue pouvant survenir après l’installation.

Conformément à la norme UL 2515, les produits spécifiés dans cette norme sont destinés à être utilisés à -40°C (-40°F) à 110°C (230°F), veuillez vérifier auprès de votre fournisseur les températures spécifiques des conduits.

Dans cet article, nous fournissons un aperçu de certains tests et exigences ; pour plus de détails, veuillez vous référer aux normes concernées.

7.2 Différents types et classification des conduits rigides en fibre de verre

- ID (dimensions basées sur les diamètres intérieurs)

- lPS (dimensions basées sur les diamètres extérieurs des tuyaux en fer)

- Épaisseur de la paroi

SW : Mur standard

MW = Paroi moyenne

HW = Paroi épaisse

XW = Mur extra-lourd

- Au dessus du sol UL 2515

- Souterrain UL 2420

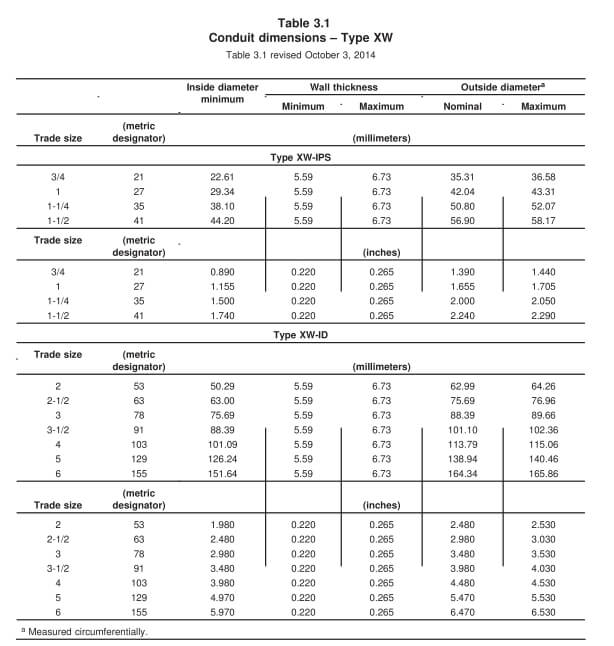

7.3 Dimensions des conduits rigides RTRC

Il existe différents types de RTRC, et cette partie utilise Norme UL 2515A à titre d'exemple, qui couvre spécifiquement les conduits extra-lourds hors sol (AG), de type XW.

7.4 Résistance à la traction et à la compression des conduits rigides RTRC

La résistance minimale à la traction longitudinale du conduit ne doit pas être inférieure à 7 000 psi (48,26 MPa) lorsqu'il est testé conformément à la norme ASTM D638 ou NMX-J-003-SCFl, sans tolérance sur l'humidité relative.

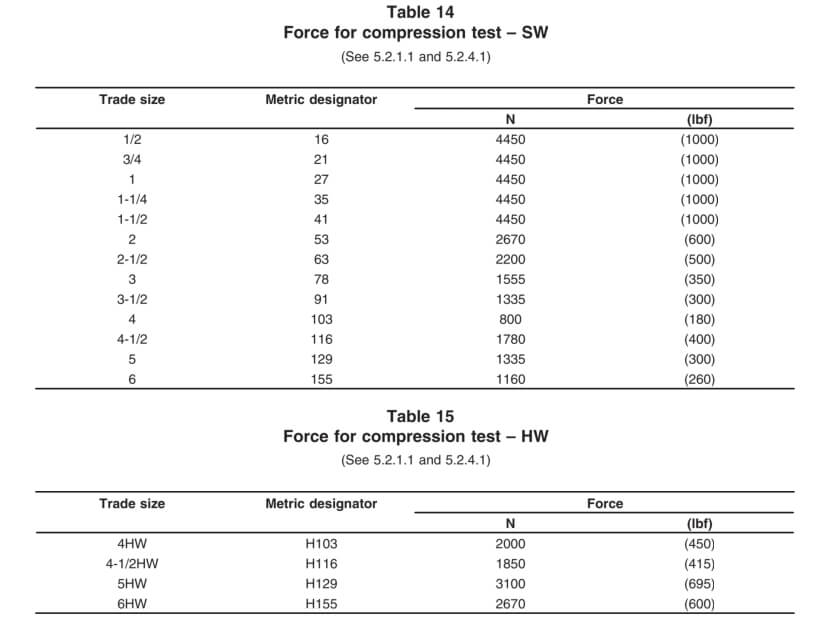

Le diamètre intérieur du conduit ne doit pas diminuer de plus de 25% pendant l'application de la force spécifiée dans les tableaux 14 et 15 lors de l'essai. Le conduit ne doit présenter aucun signe de fissuration ou de flambage après avoir été retiré de la machine de compression.

7.5 Propriétés ignifuges des conduits rigides RTRC

Pour chaque échantillon testé, les observations doivent être enregistrées pour déterminer si la flamme se produit pendant plus de 30 secondes après la première, la deuxième, la troisième ou la quatrième application de la flamme, et si la flamme dure plus de 60 secondes après la cinquième application de la flamme.

Le test de flamme FT4 est facultatif. Le test de flamme FT4 est une exigence du Code national du bâtiment du Canada pour les bâtiments désignés comme étant incombustibles.

La certification FT4 est l'une des plus populaires car elle comporte l'un des tests les plus difficiles à réussir, compte tenu de la flamme de 70 000 BTU/heure. Cette procédure de test de certification consiste à monter des câbles sur un plateau vertical, qui sont exposés pendant 20 minutes à une flamme de 70 000 BTU/heure.

Le critère de réussite ou d'échec pour la certification FT4 est que les fils ou câbles finis ne doivent pas présenter de matériau carbonisé au-delà d'une longueur supérieure à 1,5 m (5 pi) du bord inférieur de la face du brûleur lorsqu'ils sont soumis au test (CSA C22.2 No.38).

8. Exploration des exigences de profondeur d'enfouissement pour les conduits électriques rigides

Dans le domaine des installations électriques, la profondeur d'enfouissement appropriée des conduits est primordiale pour garantir la sécurité, la conformité et la durabilité. Les conduits électriques rigides, y compris les conduits métalliques rigides (RMC), les conduits non métalliques comme le PVC et les conduits en fibre de verre, ont des exigences de profondeur d'enfouissement spécifiques dictées à la fois par le National Electrical Code (NEC) et les codes du bâtiment locaux.

8.1 Normes NEC pour la profondeur d'enfouissement des conduits

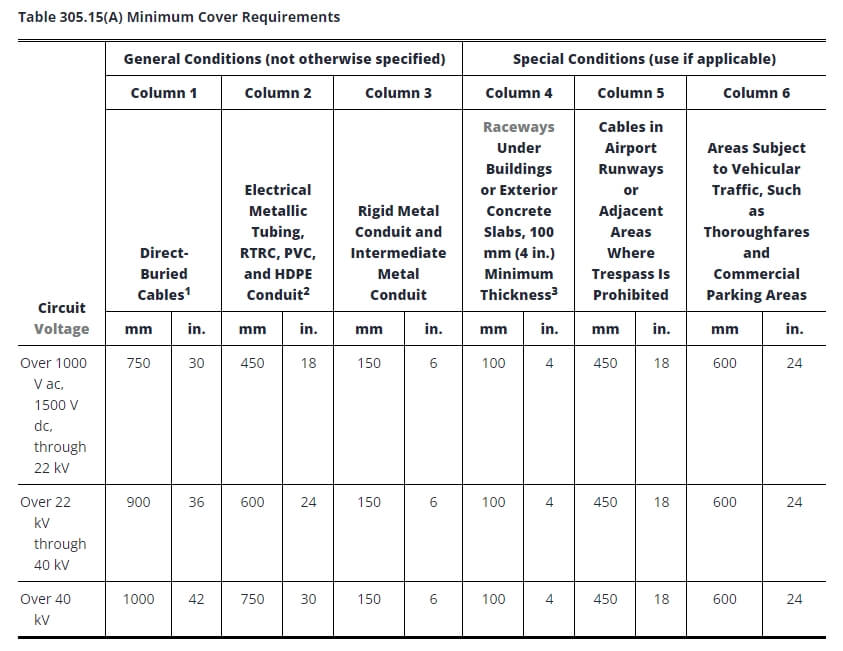

Les conducteurs souterrains doivent être identifiés en fonction de la tension et des conditions dans lesquelles ils sont installés. Les conducteurs utilisés pour des applications en enfouissement direct doivent être d'un type identifié pour une telle utilisation. Les câbles souterrains doivent être installés conformément aux exigences de profondeur du tableau 305.15(A).

Remarques :

1. La couverture doit être définie comme la distance la plus courte en millimètres (pouces) mesurée entre un point sur la surface supérieure de tout conducteur, câble, conduit ou autre chemin de câbles directement enterré et la surface supérieure d'un revêtement fini, en béton ou similaire.

2. Des profondeurs moindres sont autorisées lorsque les câbles et les conducteurs s'élèvent pour les terminaisons ou les épissures ou lorsque l'accès est autrement requis.

3.Lorsque la roche solide empêche le respect des profondeurs de recouvrement spécifiées dans ce tableau, le câblage doit être installé dans un chemin de câbles métallique ou non métallique autorisé pour l'enfouissement direct. Les chemins de câbles doivent être recouverts d'au moins 50 mm (2 po) de béton s'étendant jusqu'au rocher.

4. Dans les établissements industriels, où les conditions d'entretien et de surveillance garantissent que l'installation sera entretenue par des personnes qualifiées, les exigences minimales de couverture pour les conduits métalliques autres que rigides et les conduits métalliques intermédiaires peuvent être réduites. 150 mm (6 po) pour chaque 50 mm (2 po) de béton ou équivalent placé entièrement dans la tranchée au-dessus de l'installation souterraine.

5. Câbles enterrés directement : câbles enterrés directement sous terre qui ne sont pas gainés ou protégés par du béton et qui sont enterrés 750 mm (30 po) ou plus en dessous du niveau du sol doivent avoir leur emplacement identifié par un ruban d'avertissement placé dans la tranchée au moins 300 mm (12 po) au dessus des câbles.

6.Tubes électriques métalliques, RTRC, conduits en PVC et PEHD : répertoriés par un organisme de test qualifié comme adaptés à l'enfouissement direct sans enrobage. Tous les autres systèmes non métalliques doivent être 50 mm (2 po) de béton ou équivalent au-dessus du conduit en plus de la profondeur de la table.

7.Canaux de roulement sous les bâtiments ou dalles de béton extérieures, épaisseur minimale de 100 mm (4 po) :

La dalle doit s'étendre sur au moins 150 mm (6 po) au-delà de l'installation souterraine, et un ruban d'avertissement ou un autre moyen efficace adapté aux conditions doit être placé au-dessus de l'installation souterraine.

8. Les autres câbles non blindés non couverts par 305.15(A)(1) ou (A)(2) doivent être installés dans un conduit métallique rigide, un conduit métallique intermédiaire ou un conduit rigide non métallique enfermé dans au moins 75 mm (3 po) de béton.

9. Les conducteurs sortant du sol doivent être enfermés dans des canalisations répertoriées. Les canalisations installées sur des poteaux doivent être constituées de conduits métalliques rigides, de conduits métalliques intermédiaires, de conduits RTRC-XW, de conduits en PVC de la série 80 ou d'un équivalent, s'étendant de la profondeur de couverture minimale spécifiée dans le tableau 305.15(A) jusqu'à un point 2,5 m (8 pi) au-dessus du niveau fini.

8.2 Considérations environnementales et de charge

Les facteurs environnementaux influencent considérablement la profondeur d'enfouissement des conduits. Les conditions du sol, telles que la stabilité et la teneur en humidité, peuvent déterminer la profondeur à laquelle un conduit doit être installé pour garantir sa sécurité au fil du temps. Par exemple, dans les sols rocheux ou instables, un enfouissement plus profond peut être nécessaire pour éviter les dommages causés par les mouvements du sol.

Les charges de trafic jouent également un rôle essentiel, notamment dans les zones où les conduits sont installés sous les routes ou les parkings. Dans ce cas, un enfouissement plus profond est souvent nécessaire pour protéger les conduits du poids et des vibrations des véhicules et des équipements lourds.

8.3 Importance des codes locaux

Bien que le NEC fournisse un cadre général pour les profondeurs d'enfouissement des conduits, les codes de construction locaux peuvent introduire des exigences supplémentaires en fonction des conditions locales. Ces réglementations sont adaptées pour tenir compte de facteurs régionaux spécifiques, tels que le climat local et les caractéristiques du sol, qui peuvent ne pas être entièrement couverts par les directives du NEC. Il est donc essentiel que les entrepreneurs et les électriciens vérifient les réglementations locales pour s'assurer que leurs installations répondent à toutes les normes nécessaires.

9. Directives d'installation pour les conduits électriques rigides

9.1 Comment installer un conduit métallique rigide : un guide étape par étape

Les systèmes de conduits métalliques, tels que les conduits métalliques rigides en acier (RMC), les conduits métalliques intermédiaires (IMC) et les tubes métalliques électriques (EMT), offrent une protection essentielle au câblage électrique. Ces systèmes protègent les fils contre les dommages, assurent une mise à la terre adéquate et contribuent à maintenir la conformité avec le National Electrical Code (NEC). Dans certains environnements, l'utilisation de conduits pré-filetés et revêtus de revêtement anticorrosion simplifie l'installation tout en améliorant la durabilité.

9.1.1 Préparation : outils et planification

Avant de commencer l'installation, rassemblez les outils et matériaux suivants :

- Outils de coupe : tels qu'une scie à métaux ou un coupe-rouleau (si une coupe est nécessaire).

- Alésoir : Pour éliminer les bavures à l'intérieur du conduit après la coupe.

- Cintreuse de conduits : pour réaliser des coudes précis.

- Clés : de taille adaptée au conduit.

- Produit d'étanchéité pour filetage ou peinture anticorrosion : pour protéger les filetages (si nécessaire).

- De plus, assurez-vous que vous disposez de tous les raccords, couplages et connecteurs nécessaires pour connecter les conduits et assurer la mise à la terre.

9.2.2 Découpe et filetage (si nécessaire)

- Mesurez et coupez le conduit : Mesurez la longueur du conduit requise et coupez-la avec une scie, en vous assurant que la coupe est nette et droite.

- Alésez le conduit : après la coupe, alésez les bords intérieurs du conduit pour éliminer les bavures qui pourraient endommager les fils.

- Filetage : si le conduit doit être fileté, utilisez une filière standard de ¾ pouce par pied (NPT) pour le filetage. Assurez-vous que les filetages sont lisses et propres pour faciliter les connexions correctes. Les filetages appliqués en usine ne devraient pas nécessiter de coupe supplémentaire à moins d'être modifiés.

Pour les conduits pré-filetés, cette étape peut être ignorée, mais la protection sur le terrain de tout filetage exposé ou endommagé est nécessaire.

9.1.3 Raccordement et serrage du conduit

La connexion de conduits métalliques nécessite un ajustement et un serrage précis pour garantir un système électrique sécurisé et continu.

- Serrage à la main et finition à la clé : Commencez par serrer à la main le conduit dans le raccord, puis utilisez une clé pour le serrage final. La règle générale est de serrer à la clé jusqu'à ce que le conduit soit bien fixé, généralement un tour complet au-delà du serrage à la main.

- Évitez de trop serrer : une force excessive peut endommager les filetages et le revêtement protecteur. Essayez toujours d'obtenir un ajustement serré sans utiliser de rallonges sur les clés, ce qui pourrait provoquer une contrainte excessive.

Pour les raccords sans filetage, assurez-vous que le conduit est complètement enfoncé dans le raccord et fixez la connexion à l'aide des réglages de couple appropriés.

9.1.4 Pliage du conduit

Si des coudes sont nécessaires pour acheminer le conduit autour des obstacles, suivez ces directives de pliage :

- Pliage manuel : les conduits de plus petite taille (½ à 1 pouce) peuvent être pliés à l'aide d'une cintreuse manuelle. Pour les plus grands diamètres, utilisez une cintreuse mécanique ou électrique.

- Précision : Marquez le conduit à l'endroit où le coude est nécessaire et assurez-vous que les coudes ne dépassent pas 90 degrés entre les points de tirage pour faciliter le tirage des fils.

- Évitez les plis : un pliage incorrect peut aplatir ou plier le conduit, réduisant ainsi l'espace intérieur et augmentant la difficulté de tirage des fils.

Pour les conduits pré-filetés, veillez à ne pas endommager les filetages lors du pliage.

9.1.5 Support et fixation du conduit

Un support adéquat est essentiel pour maintenir un système de conduits sûr et efficace. Le NEC spécifie les intervalles auxquels les conduits doivent être soutenus.

- Utilisez des sangles, des cintres ou des pinces : fixez les conduits aux murs, aux plafonds ou aux éléments de structure à l'aide du type de fixation approprié, comme des sangles, des cintres ou des pinces. Pour les installations verticales, assurez-vous que le conduit est fixé à son extrémité supérieure pour éviter tout affaissement.

- Support dans le béton ou le sol : Si le conduit passe du béton au sol ou est installé sous terre, appliquez une protection supplémentaire à la section exposée au sol. Utilisez des revêtements, des enveloppes ou des conduits revêtus de PVC approuvés pour prolonger la durée de vie du système.

9.1.6 Protection contre la corrosion dans les environnements difficiles

Dans les environnements corrosifs, tels que les zones côtières ou industrielles, le revêtement protecteur du conduit est essentiel pour empêcher la dégradation au fil du temps.

- Inspectez le revêtement : assurez-vous que le revêtement protecteur appliqué en usine reste intact tout au long du processus d'installation. En cas de dommage, appliquez un composé résistant à la corrosion, une peinture riche en zinc ou enveloppez la zone dans du ruban adhésif résistant à la corrosion.

- Protégez les filetages coupés sur le terrain : si les filetages sont coupés sur le terrain, appliquez un revêtement conducteur d'électricité résistant à la corrosion sur le métal exposé pour maintenir la protection et éviter la rouille.

9.1.7 Tests et vérifications finales

Une fois le système de conduits installé, il est important de vérifier que toutes les connexions sont sécurisées et que le système fonctionne comme prévu.

- Test de continuité : Effectuez un test de continuité pour vous assurer que tous les conduits métalliques sont électriquement continus du panneau de service jusqu'à la dernière prise. Ce test confirme que le système de conduits fournira une mise à la terre adéquate en cas de panne.

- Inspectez l'installation : vérifiez que tous les conduits sont correctement fixés, qu'ils ne s'affaissent pas et que tous les raccords sont bien serrés. Assurez-vous que le revêtement protecteur reste intact et que toutes les mesures de protection supplémentaires (comme des enveloppes ou des revêtements) ont été appliquées si nécessaire.

9.2 Comment installer un conduit rigide en PVC : guide étape par étape

Les conduits rigides en PVC (polychlorure de vinyle) constituent une solution polyvalente, légère et non métallique pour protéger les câbles électriques dans divers environnements. Ils sont couramment utilisés dans les installations extérieures, humides ou souterraines en raison de leur résistance à l'humidité et à la corrosion. L'installation de conduits en PVC nécessite des techniques spécifiques qui diffèrent de l'installation de conduits métalliques, notamment en ce qui concerne la façon dont ils sont coupés, assemblés et soutenus.

9.2.1 Outils et matériaux nécessaires à l'installation

Avant de commencer, rassemblez les outils et matériaux nécessaires pour une installation réussie de conduits en PVC :

-

- Conduit en PVC : le diamètre et la longueur appropriés pour votre projet.

- Raccords en PVC : raccords, coudes, boîtes de jonction et autres composants.

- Ciment et apprêt PVC : Pour fixer les joints et les raccords.

- Coupe-conduit ou scie à métaux : pour couper le conduit à la longueur requise.

- Outil d'ébavurage : pour lisser les bords coupés du conduit.

- Ruban à mesurer : pour des mesures précises.

- Niveau : Pour assurer un alignement correct.

- Tire-fil ou ruban de tirage : pour tirer les fils à travers le conduit après l'installation.

9.2.2 Planification de l'aménagement et mesure du parcours

Avant de commencer l'installation, planifiez soigneusement le parcours de votre conduit en PVC. Cela comprend la mesure de la distance entre les points où le conduit passera et le repérage des endroits où les coudes, les raccords et les jonctions seront nécessaires.

- Mesurer et marquer : utilisez un ruban à mesurer pour déterminer la longueur du conduit en PVC requise pour chaque section et marquez les endroits où les coupes seront effectuées.

- Tenez compte de la dilatation et de la contraction : les conduits en PVC se dilatent et se contractent en fonction des changements de température. Vous devrez donc laisser un peu de place pour le mouvement ou installer des raccords de dilatation sur les longues distances.

9.2.3 Découpe et ébavurage du conduit en PVC

Couper des conduits en PVC est beaucoup plus facile que couper des conduits métalliques, mais il est toujours important de faire des coupes nettes et précises pour assurer une installation en douceur.

- Couper le conduit : Utilisez un coupe-conduit en PVC ou une scie à métaux à dents fines pour couper le conduit aux longueurs mesurées. Assurez-vous que les coupes sont droites et nettes.

- Ébavurage des bords : après la coupe, utilisez un outil d'ébavurage ou un couteau utilitaire pour éliminer les bords rugueux ou les bavures à l'intérieur et à l'extérieur du conduit. Cette étape est essentielle pour éviter d'endommager les fils lorsqu'ils sont tirés à travers le conduit.

9.2.4 Assemblage de conduits en PVC par soudage au solvant

Contrairement aux conduits métalliques, pour lesquels des filetages ou des raccords à vis sont utilisés, les sections de conduits en PVC sont assemblées par un procédé appelé soudage par solvant. Cela implique l'utilisation d'un apprêt et d'un ciment PVC pour coller le conduit et les raccords ensemble.

- Appliquer l'apprêt : Tout d'abord, nettoyez les extrémités du conduit et l'intérieur des raccords à l'aide d'un apprêt PVC. L'apprêt ramollit le matériau et le prépare au processus de collage.

- Appliquer le ciment PVC : Immédiatement après avoir appliqué l'apprêt, recouvrir les mêmes zones avec du ciment PVC. Veillez à travailler rapidement, car le ciment sèche rapidement.

- Assemblez le conduit et les raccords : poussez le conduit dans le raccord, en le tournant légèrement pour assurer une répartition uniforme du ciment. Maintenez les pièces ensemble pendant quelques secondes pour assurer une liaison solide.

- Essuyez l'excès de ciment : retirez tout excès de ciment qui s'échappe pendant le processus de connexion. Laissez le joint durcir conformément aux instructions du fabricant avant de le manipuler davantage.

Ce procédé de soudage par solvant crée un joint étanche, ce qui rend le PVC idéal pour les installations extérieures et souterraines où la résistance à l'humidité est essentielle.

9.2.5 Cintrage de conduits en PVC

Le cintrage des conduits en PVC est différent du cintrage des conduits métalliques. Le PVC peut être plié à chaud pour créer des courbes lisses et personnalisées sans avoir recours à des coudes préfabriqués dans certaines situations.

- Chauffer le conduit en PVC : utilisez un pistolet thermique ou un appareil de cintrage en PVC pour chauffer la section du conduit où le cintrage est nécessaire. Veillez à appliquer la chaleur uniformément pour éviter de déformer le conduit.

- Faire le coude : Une fois le conduit flexible, pliez-le lentement jusqu'à l'angle souhaité. Maintenez-le en place jusqu'à ce que le conduit refroidisse et conserve sa forme.

- Utilisez des coudes préfabriqués : pour la plupart des installations, il est plus facile d'utiliser des coudes en PVC à 90 ou 45 degrés fabriqués en usine, qui sont collés en place à l'aide du même processus de soudage par solvant.

9.2.6 Support du conduit en PVC

Étant donné que le PVC est plus flexible et léger que les conduits métalliques, il nécessite un support approprié pour éviter tout affaissement ou mouvement au fil du temps.

- Installer des colliers ou des pinces pour conduits : soutenez le conduit en PVC à intervalles réguliers en le fixant avec des colliers ou des pinces pour conduits. Suivez les directives du NEC, qui recommandent de soutenir le PVC tous les 3 à 6 pieds, selon le diamètre du conduit.

- Permettre la dilatation : les conduits en PVC se dilatent et se contractent en fonction des variations de température. Sur les longueurs plus longues, installez des raccords de dilatation pour permettre le mouvement sans solliciter les joints. Les raccords de dilatation sont essentiels pour les installations extérieures ou exposées au soleil où les fluctuations de température sont importantes.

9.2.7 Passage de câbles à travers un conduit en PVC

Une fois le conduit installé et les joints de ciment durcis, vous pouvez tirer les fils à travers le conduit.

- Utilisez un ruban de tirage ou une ficelle de tirage : faites passer le ruban de tirage ou la ficelle de tirage dans le conduit, puis fixez solidement les fils au ruban.

- Tirez les fils : tirez lentement les fils à travers le conduit, en vous assurant qu'ils ne s'accrochent pas ou ne sont pas endommagés sur les bords rugueux.

- Lubrifier si nécessaire : si le conduit est long ou comporte plusieurs coudes, utilisez un lubrifiant de tirage de fil pour réduire la friction et faciliter le processus de tirage de fil.

9.2.8 Essais et inspection finale

Une fois les fils tirés et le système installé, effectuez une inspection finale pour vous assurer que tout est installé correctement et en toute sécurité.

- Vérifiez les connexions : assurez-vous que tous les joints soudés au solvant sont solides et qu'aucun raccord n'est desserré.

- Vérifier les supports : Confirmez que toutes les sangles et pinces de conduit sont correctement espacées et fixées.

9.3 Comment installer un conduit RTRC : un guide étape par étape

9.3.1 Outils et matériaux nécessaires à l'installation

Pour une installation réussie des conduits RTRC, rassemblez les outils et matériaux suivants :

- Conduit RTRC : Diamètre et longueurs de conduit appropriés.

- Raccords RTRC : raccords, coudes et autres composants nécessaires.

- Époxy ou adhésif à deux composants : pour coller des sections de conduits et des raccords.

- Scie à métaux ou scie à dents fines : pour couper le conduit à la bonne taille.

- Outil d'ébavurage ou papier de verre : pour lisser les bords coupés.

- Ruban à mesurer et niveau : pour des mesures et un alignement précis.

- Tire-fil ou ruban de tirage : pour tirer les fils à travers le conduit après l'installation.

- Pistolet thermique : pour thermorétracter les composants si nécessaire.

9.3.2 Planification de l'aménagement et mesure du parcours

Comme pour tout système de conduits, commencez par planifier l'itinéraire et la disposition de l'installation du RTRC. Identifiez les points où les conduits changeront de direction, où les raccords seront nécessaires et où les points d'accès ou les boîtes de jonction doivent être placés.

- Mesurer et marquer : utilisez un ruban à mesurer pour déterminer avec précision les longueurs de conduit requises et marquez les endroits où les coupes devront être effectuées.

9.3.3 Découpe et ébavurage des conduits RTRC

La coupe du conduit RTRC est similaire à la coupe du PVC, mais la composition du matériau nécessite une manipulation soigneuse pour éviter d'endommager les fibres.

- Coupez le conduit : utilisez une scie à métaux, une scie alternative ou une scie à dents fines pour couper le conduit à la longueur souhaitée. Assurez-vous que la coupe est droite pour permettre une jonction correcte.

- Ébavurage des bords : après la découpe, lissez les bords intérieurs et extérieurs du conduit à l'aide d'un outil d'ébavurage ou d'un papier de verre à grain fin. Cette étape est essentielle pour éviter d'endommager l'isolation des fils lors de l'installation.

- Contrôle de la poussière : lors de la découpe de RTRC, il est important de contrôler la poussière générée par les particules de fibre de verre. Utilisez un équipement de protection individuelle (EPI) approprié, notamment des gants, une protection des yeux et un masque anti-poussière ou un respirateur.

9.3.4 Assemblage de conduits RTRC avec collage

Contrairement aux conduits métalliques, qui sont filetés, ou aux conduits en PVC, qui sont soudés au solvant, les conduits RTRC sont joints à l'aide d'adhésifs ou d'un époxy en deux parties conçu pour les systèmes de conduits en fibre de verre.

- Préparez les surfaces : nettoyez les extrémités du conduit et les surfaces intérieures des raccords où l'adhésif sera appliqué. Assurez-vous que les surfaces sont exemptes de poussière, de saleté et d'huile.

- Appliquez l'adhésif : utilisez l'époxy ou l'adhésif en deux parties recommandé par le fabricant. Appliquez une couche généreuse à l'extérieur du conduit et à l'intérieur du raccord.

- Raccorder le conduit et les raccords : insérez le conduit dans le raccord et tournez-le légèrement pour assurer une répartition uniforme de l'adhésif. Maintenez le joint en place pendant quelques secondes jusqu'à ce que l'adhésif commence à prendre.

- Temps de durcissement : Laissez l'adhésif durcir conformément aux instructions du fabricant avant d'appliquer une contrainte sur le joint. Le durcissement complet peut prendre plusieurs heures, selon l'adhésif utilisé et les conditions environnementales.

9.3.5 Prise en charge du conduit RTRC

Le RTRC est léger mais solide, il nécessite donc un support approprié pour assurer une stabilité à long terme, en particulier dans les installations horizontales.

- Installer des colliers ou des pinces pour conduits : fixez le conduit aux murs, aux plafonds ou à d'autres surfaces à l'aide de colliers, de cintres ou de pinces conçus pour RTRC. Les intervalles de support doivent suivre les directives NEC, généralement tous les 6 à 10 pieds, selon la taille du conduit et l'application.

- Tenez compte de la dilatation et de la contraction : bien que le RTRC ait un faible taux de dilatation, pensez à utiliser des joints de dilatation pour les longs trajets ou lorsque les fluctuations de température sont fréquentes. Ces joints permettent au conduit de se dilater et de se contracter sans solliciter les connexions collées.

9.3.6 Pliage des conduits RTRC

Le cintrage des conduits RTRC est plus difficile que celui des conduits en PVC en raison de la rigidité et de la résistance du matériau. Les conduits RTRC sont généralement installés à l'aide de coudes et de coudes fabriqués en usine plutôt que d'être pliés sur le terrain.

- Utiliser des coudes d'usine : pour les changements de direction, utilisez des coudes préfabriqués (par exemple, des coudes à 90 degrés ou à 45 degrés) conçus pour les systèmes RTRC. Ceux-ci sont joints à l'aide de la même méthode de collage que les sections de conduit droites.

- Évitez le pliage à chaud : contrairement au PVC, le RTRC ne peut pas être plié à chaud. Toute tentative de pliage à chaud du RTRC endommagerait son intégrité structurelle et réduirait ses propriétés mécaniques.

9.3.7 Passage des fils à travers le conduit RTRC

Une fois le conduit RTRC installé et les joints adhésifs durcis, vous pouvez procéder au tirage des fils à travers le système.

- Utilisez du ruban de tirage ou une ficelle : comme pour les autres types de conduits, utilisez un ruban de tirage ou une ficelle pour guider les fils à travers le conduit.

- Lubrifiez si nécessaire : si le conduit est long ou contient plusieurs coudes, appliquez un lubrifiant de tirage de fil pour réduire la friction et rendre le processus plus fluide.

- Assurez-vous d'un support de fil approprié : étant donné que le RTRC n'est pas conducteur, assurez-vous de suivre les directives NEC pour la mise à la terre et la liaison du système électrique si nécessaire.

9.3.8 Essais et inspection finale

Une fois l’installation terminée, effectuez une inspection approfondie et testez le système.

- Vérifiez les joints adhésifs : assurez-vous que tous les joints sont correctement collés et durcis avant d'appliquer une quelconque contrainte sur le conduit.

- Vérifiez l'espacement des supports : confirmez que toutes les pinces ou sangles de support sont solidement fixées aux intervalles corrects.

9.4 Principales différences dans l'installation de conduits en métal, en PVC et en fibre de verre

9.4.1 Méthodes de connexion

- RMC utilise des connexions filetées.

- Le PVC utilise un soudage par solvant avec du ciment et un apprêt.

- RTRC utilise un collage adhésif avec de l'époxy en deux parties.

9.4.2 Manipulation et support

- Le RMC est plus lourd et nécessite des systèmes de support plus solides à des intervalles plus rapprochés.

- Le PVC est plus léger mais nécessite des marges de manœuvre pour la dilatation et la contraction.

- Le RTRC est léger mais rigide, avec des coudes préfabriqués et des joints adhésifs spéciaux pour l'installation.

9.4.3 Mise à la terre

- RMC fournit son propre chemin de mise à la terre, simplifiant ainsi le système électrique.

- Le PVC et le RTRC ne sont pas conducteurs et nécessitent des systèmes de mise à la terre séparés.

La compréhension de ces distinctions garantit que le bon conduit est choisi pour le bon environnement, avec des méthodes d’installation appropriées qui maximisent la sécurité, la longévité et la conformité au code.

10. Conclusion

10.1 Comparaison entre RMC, IMC, EMT, PVC et RTRC

Ce tableau fournit une comparaison claire des RMC, IMC, EMT, PVC et RTRC à travers des fonctionnalités clés.

| Caractéristiques | RMC | CMI | EMT | PVC | RTRC |

|---|---|---|---|---|---|

| Coût | Coût initial le plus élevé | Coût modéré | Inférieur à RMC et IMC | Coût initial le plus bas | Coût modéré à élevé |

| Durabilité | Très durable, très résistant | Durable, mais plus léger que le RMC | Moins durable que le RMC et l'IMC | Durable, mais pas aussi solide que le métal | Très durable, résistant aux chocs |

| Résistance à la corrosion | Bon avec les revêtements | Meilleur avec des revêtements | Sujet à la corrosion à moins d'être revêtu | Excellent, naturellement résistant | Excellent, très résistant |

| Facilité d'installation | Lourd, nécessite plus de travail | Modéré, plus léger que le RMC | Le plus simple à installer | Facile, léger et flexible | Facile à installer, léger |

10.2 Importance de sélectionner le bon conduit pour différents environnements

Pour les applications hors sol, privilégiez les options résistantes aux UV pour résister aux rayons du soleil, tandis que pour les installations souterraines, concentrez-vous sur la résistance à l'humidité et à la corrosion pour vous protéger contre les facteurs environnementaux.

10.2.1 Zones sujettes à l'humidité

Dans les environnements où l'humidité est prédominante, comme les sous-sols, les salles de bains ou les installations extérieures, il est essentiel de choisir des conduits résistants à l'eau. Des options telles que les conduits en PVC ou les conduits spéciaux résistants à l'humidité aident à prévenir la corrosion, qui peut entraîner des pannes électriques et des risques pour la sécurité. De plus, les conduits résistants à l'humidité répondent souvent à des codes spécifiques pour les endroits humides, garantissant ainsi la conformité aux normes électriques.

10.2.2 Risques de corrosion

Dans les environnements industriels ou commerciaux, les conduits peuvent être exposés à divers produits chimiques, notamment des solvants, des acides ou des produits caustiques. L'utilisation de conduits fabriqués à partir de matériaux résistants à la dégradation chimique, tels que certains types de conduits en PVC ou en métal, permet de maintenir l'intégrité du câblage. Ce choix permet non seulement d'éviter d'endommager le conduit lui-même, mais également de protéger l'environnement et le personnel environnants contre toute exposition dangereuse.

Dans les zones côtières ou les endroits à forte humidité, il est essentiel de choisir des conduits résistants à la corrosion. Des options telles que les conduits en fibre de verre ou en acier inoxydable peuvent résister à des conditions environnementales difficiles, empêchant une détérioration prématurée et garantissant une fiabilité à long terme. Ce choix est particulièrement important pour les installations souterraines ou immergées, où l'exposition à l'humidité et aux sels est inévitable.

10.2.3 Températures extrêmes

Les régions soumises à des températures extrêmes, qu'elles soient chaudes ou froides, nécessitent des conduits conçus pour résister à de telles conditions. Par exemple, les conduits conçus pour une résistance élevée à la chaleur ou au gel garantissent que le câblage reste fonctionnel sans compromettre la sécurité. En cas de froid extrême, des conduits flexibles peuvent être nécessaires pour éviter les fissures, tandis qu'en cas de forte chaleur, des matériaux résistants aux UV peuvent protéger contre l'exposition au soleil.

En examinant attentivement ces facteurs, vous pouvez faire un choix éclairé qui répond à la fois aux besoins de performance et aux normes réglementaires, contribuant ainsi au succès de votre projet.

10.3 Conduit rigide en PVC de Ctube

Ctube est un fabricant de premier plan de solutions de conduits en PVC de haute qualité, dédié à la fourniture de produits fiables et durables pour les installations électriques. Basés en Chine, nous sommes spécialisés dans la production d'une large gamme de conduits conçus pour répondre aux divers besoins de diverses industries, tout en garantissant la conformité aux normes internationales.

Nos conduits rigides en PVC sont conformes à des certifications rigoureuses telles que UL 651, AS/NZS 2053 et CSA, garantissant des performances, une durabilité et une sécurité exceptionnelles dans différentes régions. Vous pouvez faire confiance à l'engagement de Ctube en matière de qualité et de sécurité pour tous vos besoins en matière de conduits électriques. Que vous vous lanciez dans un nouveau projet de construction ou que vous modernisiez un système existant, les conduits rigides en PVC de Ctube offrent une solution sûre, efficace et rentable adaptée à vos besoins.

FAQ

1. Quelle est la différence entre un conduit rigide et un conduit flexible ?

Le conduit rigide offre une meilleure protection grâce à sa structure solide, ce qui le rend idéal pour les environnements soumis à de fortes contraintes mécaniques ou à une exposition à l'humidité et aux produits chimiques.

Le conduit flexible est plus facile à installer et permet le mouvement, ce qui le rend plus adapté aux zones où la flexibilité est nécessaire.

2. Comment le conduit rigide est-il fixé pendant l'installation ?

Les conduits rigides sont fixés à l'aide de différents types de fixations, telles que des colliers, des supports et des sangles, en fonction de l'environnement d'installation (intérieur, extérieur ou souterrain). Ces fixations garantissent que le conduit reste fermement en place et protègent le câblage à l'intérieur.

3. Comment tourner un coin avec un conduit électrique rigide ?

Les raccords de conduits jouent un rôle crucial pour assurer des virages en douceur pour les systèmes de conduits rigides. Les raccords courants comprennent les coudes et les coudes à balayage, conçus pour créer des virages à 90 degrés ou en angle tels que des angles de 45 degrés et de 22,5 degrés. Les connecteurs en T sont également fréquemment utilisés pour permettre aux conduits de se ramifier dans différentes directions.

Parmi les conduits rigides, les tubes métalliques électriques (EMT) sont les plus faciles à cintrer. Des outils comme un ressort ou une cintreuse de conduits sont essentiels pour réaliser des coudes précis, garantissant un alignement et une installation corrects.