Tabla de contenido

Palanca1. Breve introducción a los conductos subterráneos

Los conductos subterráneos son componentes esenciales de la infraestructura moderna y sirven como vías de protección para el cableado eléctrico, los cables de telecomunicaciones, las tuberías de agua y las líneas de gas que pasan por debajo de la superficie. Estos conductos, que suelen estar hechos de materiales como PVC, metal o fibra de vidrio, protegen estos servicios esenciales de daños físicos, elementos ambientales y otros peligros potenciales. Al revestir los cables y las tuberías, los conductos subterráneos garantizan la fiabilidad y la seguridad de los servicios esenciales, lo que evita interrupciones y mantiene la integridad de los sistemas que protegen.

En el mundo actual, donde la demanda de servicios continuos e ininterrumpidos es mayor que nunca, el papel de los conductos subterráneos ha adquirido una importancia cada vez mayor. Desde barrios residenciales hasta complejos industriales, y desde centros urbanos hasta áreas remotas, los conductos subterráneos son indispensables para sustentar la infraestructura que alimenta nuestra vida diaria. Permiten la transmisión eficiente y segura de electricidad, señales de comunicación y recursos vitales, y forman la columna vertebral de nuestra sociedad moderna.

Este artículo tiene como objetivo proporcionar una guía completa sobre los conductos subterráneos, que abarque su definición, tipos, usos, beneficios, proceso de instalación, consideraciones de seguridad y prácticas de mantenimiento. Al explorar estos aspectos clave, el artículo brindará a los lectores el conocimiento necesario para tomar decisiones informadas sobre el uso y la instalación de conductos subterráneos en diversas aplicaciones.

2. Guía de los distintos tipos y aplicaciones de conductos subterráneos

2.1 Diversos tipos utilizados para conductos subterráneos

A la hora de seleccionar el material adecuado para los conductos subterráneos, es fundamental tener en cuenta factores como la durabilidad, el coste y la facilidad de instalación. A continuación, analizamos los materiales clave que se utilizan para los conductos subterráneos y comparamos sus ventajas y desventajas.

2.1.1 PVC (cloruro de polivinilo)

– Durabilidad y resistencia: Los conductos de PVC son resistentes a la humedad, los productos químicos y la corrosión, lo que los hace adecuados para diversos entornos. No conducen electricidad, lo que añade una capa adicional de seguridad. Su resistencia al óxido y la descomposición garantiza una fiabilidad a largo plazo en aplicaciones enterradas.

– Facilidad de manejo: Los conductos de PVC son livianos, lo que los hace fáciles de transportar e instalar. Se pueden cortar y unir utilizando herramientas simples y soldadura con solvente, lo que garantiza una conexión segura y a prueba de fugas. La flexibilidad en su proceso de instalación puede reducir significativamente los costos de mano de obra.

– Rentable: el PVC suele ser asequible y ofrece un buen equilibrio entre rendimiento y precio. Su longevidad y sus bajos requisitos de mantenimiento lo convierten en una opción económica tanto para proyectos residenciales como comerciales.

Desventajas:

– Sensibilidad a la temperatura: el PVC puede volverse quebradizo en temperaturas extremadamente frías y puede ablandarse con temperaturas elevadas, lo que puede limitar su aplicación en ciertos climas.

– Resistencia mecánica limitada: si bien el PVC es duradero, no ofrece el mismo nivel de protección mecánica que los conductos metálicos. Puede resultar dañado por impactos fuertes o fuerzas de aplastamiento.

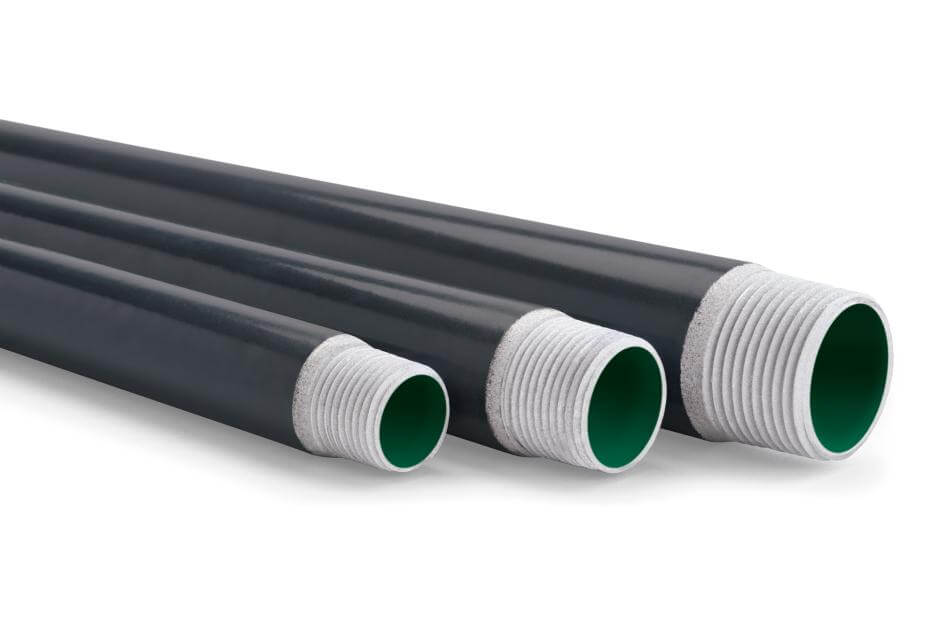

2.1.2 Metal (acero galvanizado, aluminio, acero inoxidable)

– Resistencia y protección: Los conductos de metal proporcionan una protección mecánica robusta contra daños físicos. El acero galvanizado está recubierto de zinc para evitar la oxidación, lo que lo hace adecuado para uso subterráneo. El acero inoxidable ofrece una resistencia y una fuerza superiores a la corrosión, lo que garantiza una vida útil más larga incluso en entornos hostiles.

– Durabilidad: Los conductos de metal son muy duraderos y pueden soportar duras condiciones ambientales. El aluminio, al ser liviano y resistente a la corrosión, es más fácil de manipular en comparación con el acero y, al mismo tiempo, ofrece una protección sustancial.

Desventajas:

– Costo: Los conductos metálicos, especialmente de acero inoxidable, pueden ser significativamente más caros que las opciones de PVC y HDPE.

– Peso: Aunque el aluminio es más liviano, los conductos de acero son pesados, lo que hace que el transporte y la instalación requieran más mano de obra.

– Corrosión: si bien el acero galvanizado y el acero inoxidable ofrecen resistencia a la corrosión, los conductos de metal aún pueden ser susceptibles a la oxidación si los revestimientos están dañados o en entornos particularmente agresivos.

2.1.3 HDPE (polietileno de alta densidad)

– Resistencia a impactos y productos químicos: los conductos de HDPE son muy resistentes a impactos, productos químicos y humedad. Son flexibles, lo que reduce la necesidad de juntas y accesorios, simplificando la instalación alrededor de obstáculos. Esta flexibilidad puede ser particularmente beneficiosa en áreas con diseños subterráneos complejos.

– Longevidad: El HDPE tiene una larga vida útil, lo que lo convierte en una opción rentable a largo plazo. Su capacidad para soportar variaciones de temperatura y factores ambientales estresantes garantiza un mantenimiento mínimo a lo largo del tiempo.

Desventajas:

– Costo inicial: Si bien es rentable a lo largo del tiempo, el HDPE puede tener un costo inicial más alto en comparación con el PVC.

– Instalación especializada: El HDPE a menudo requiere herramientas y técnicas especializadas para una instalación adecuada, lo que puede aumentar el costo general del proyecto.

– Sensibilidad a los rayos UV: el HDPE es susceptible a la degradación cuando se expone a la luz ultravioleta, lo que puede limitar su uso en aplicaciones sobre el suelo a menos que esté protegido adecuadamente.

2.1.4 Fibra de vidrio

– Resistencia a la corrosión: la fibra de vidrio es muy resistente a la corrosión y a los productos químicos, lo que la hace ideal para entornos hostiles. Además, no es conductora y puede soportar altas temperaturas, lo que proporciona una protección confiable para los sistemas eléctricos.

– Durabilidad: Estos conductos son duraderos, pero pueden ser más costosos y requieren herramientas especializadas para su instalación. La inversión inicial en conductos de fibra de vidrio se puede justificar por su rendimiento a largo plazo y sus necesidades mínimas de mantenimiento.

Desventajas:

– Costo: Los conductos de fibra de vidrio son generalmente más caros que otros tipos de conductos.

– Complejidad de instalación: la instalación de conductos de fibra de vidrio requiere herramientas y habilidades especializadas, lo que puede aumentar los costos de mano de obra.

– Fragilidad: La fibra de vidrio puede ser quebradiza y puede agrietarse o romperse bajo un fuerte impacto o tensión.

2.1.5 Metal recubierto de PVC

– Combinación de resistencia y fuerza: el núcleo de metal proporciona una excelente protección mecánica, mientras que el revestimiento de PVC ofrece resistencia a la corrosión. Esta combinación los hace adecuados para entornos hostiles donde se requiere tanto durabilidad física como resistencia química.

– Durabilidad: estos conductos son muy duraderos, pero tienen un costo inicial más alto. Se debe tener cuidado durante la instalación para evitar dañar el revestimiento de PVC. La construcción de doble capa garantiza que los conductos permanezcan intactos y funcionales durante períodos prolongados.

Desventajas:

– Coste: Los conductos metálicos recubiertos de PVC son más caros que los conductos metálicos o de PVC simples.

– Cuidado de la instalación: El revestimiento de PVC puede dañarse durante la instalación, lo que reduce la eficacia del conducto. Las técnicas de manipulación e instalación adecuadas son esenciales para mantener la integridad.

– Peso: El núcleo metálico hace que estos conductos sean más pesados que las opciones de PVC o HDPE, lo que requiere mayor esfuerzo para el transporte y la instalación.

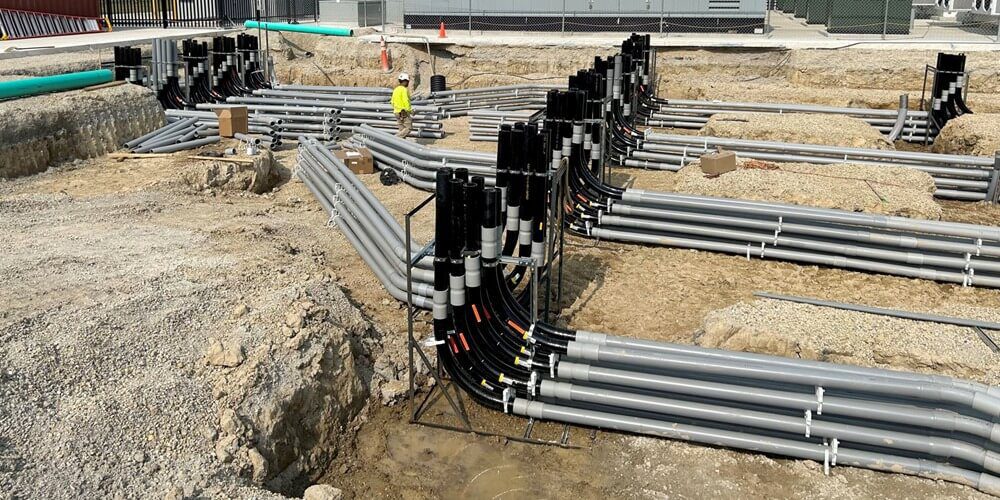

2.2 Aplicaciones de los sistemas de conductos subterráneos

– Residencial: En las zonas residenciales, los conductos subterráneos protegen los cables eléctricos y de comunicación, garantizando un entorno seguro y estéticamente agradable. Ayudan a prevenir daños accidentales durante las actividades de jardinería y construcción.

– Comercial: En entornos comerciales, los conductos subterráneos se utilizan para enrutar cables de energía y datos de manera eficiente. Brindan soporte a la infraestructura de iluminación, sistemas de seguridad y telecomunicaciones, lo que contribuye a una red eléctrica confiable y organizada.

– Industrial: En entornos industriales, los conductos subterráneos protegen la infraestructura crítica de condiciones adversas, como la exposición a sustancias químicas y el estrés mecánico. Se utilizan para proteger líneas eléctricas, sistemas de control y redes de comunicación, garantizando un funcionamiento ininterrumpido.

Para elegir el material adecuado para los conductos subterráneos, es necesario evaluar las necesidades específicas de su proyecto, incluidas las condiciones ambientales, las limitaciones presupuestarias y los requisitos de instalación. Cada material (PVC, metal, HDPE, fibra de vidrio y metal revestido con PVC) ofrece ventajas y desventajas distintas que se adaptan a diferentes aplicaciones. Si comprende las ventajas y limitaciones de cada tipo, podrá tomar una decisión informada que garantice la longevidad y la fiabilidad de su sistema de conductos subterráneos.

3. Proceso detallado de instalación de sistemas de conductos subterráneos

La instalación adecuada de conductos subterráneos es esencial para garantizar un sistema eléctrico seguro, confiable y duradero. Esta guía proporciona un proceso detallado paso a paso, enumera las herramientas y los materiales necesarios y destaca las mejores prácticas para una instalación exitosa, centrándose en dos métodos principales: enterramiento directo y revestimiento de hormigón.

3.1 Guía paso a paso para la instalación de conductos subterráneos

– Inspección del sitio: Realice una inspección exhaustiva del sitio de instalación para identificar posibles obstáculos y el mejor camino para el conducto, incluyendo marcar los servicios públicos subterráneos existentes y considerar la topografía del sitio.

– Diseñar la ruta: Planificar la ruta del conducto, teniendo en cuenta el camino más corto y eficiente, evitando los servicios subterráneos y las obstrucciones existentes. Asegurarse de que se cumplan los códigos y normas locales.

– Permisos y aprobaciones: Obtenga los permisos y aprobaciones necesarios de las autoridades locales y empresas de servicios públicos para garantizar el cumplimiento legal y evitar conflictos futuros.

– Elija el método de instalación: seleccione el método de instalación más adecuado para el proyecto, teniendo en cuenta las condiciones del sitio y el material del conducto.

3.2 Instalación de entierro directo

– Definición: El enterramiento directo implica colocar el conducto directamente en una zanja sin protección adicional. Es más simple y rentable, pero puede no brindar protección suficiente en todos los entornos.

– Cuándo usarlo: Adecuado para áreas con suelo estable y riesgo mínimo de daño físico.

1. Excavación:

– Ancho de la zanja: El ancho de la zanja a nivel del suelo puede variar según el tipo de suelo, el equipo utilizado y la posición de las estructuras de la superficie. Se recomienda un ancho mínimo de zanja de 5 diámetros de tubería.

– Fondo de la zanja: El fondo de la zanja debe construirse de manera que proporcione un soporte firme, estable y uniforme para el conducto a lo largo de toda su longitud. Retire las rocas grandes, los cantos rodados y los terrones de tierra o arcilla.

– Relleno inicial: utilice materiales secos, fluidos y sin rocas que no superen los 2,5 cm de diámetro. El relleno debe aplicarse en capas de 7,6 a 15 cm y apisonarse para garantizar una compactación adecuada.

– Relleno final: después de colocar y compactar el relleno inicial, agregue el relleno final, asegurándose de que no haya rocas, piedras ni escombros de gran tamaño. Los procedimientos de compactación adecuados son esenciales para evitar asentamientos futuros.

2. Colocación del conducto:

– Seleccionar el material del conducto: elija el tipo de material del conducto apropiado (PVC, HDPE, metal, etc.) según la aplicación y las condiciones ambientales.

– Corte a medida: Mida y corte las secciones del conducto a las longitudes requeridas utilizando las herramientas adecuadas (sierra para metales, cortador de PVC, etc.).

– Unir los conductos: conectar las secciones de los conductos utilizando los accesorios y métodos adecuados. Para los conductos de PVC, utilizar cemento solvente para unirlos; para los conductos de metal, utilizar conectores roscados o acoplamientos.

– Doblar el conducto: si es necesario realizar curvas, utilice un doblador de conductos o accesorios de codo preformados para lograr los ángulos necesarios sin doblar el conducto.

3. Instalación del conducto en la zanja:

– Colocar el conducto: Coloque el conducto en la zanja, asegurándose de que esté correctamente apoyado y alineado a lo largo de la ruta.

– Asegure el conducto: use espaciadores o soportes para mantener una separación adecuada entre varios conductos y para mantener el conducto elevado del fondo de la zanja si es necesario.

– Rellene la zanja: comience a rellenar la zanja con tierra, asegurándose de que el conducto permanezca en su lugar y no se mueva. Compacte la tierra con cuidado para evitar dañar el conducto.

4. Conexiones finales y pruebas:

– Terminar el conducto: Realice las conexiones finales en cada extremo del recorrido del conducto, generalmente en cajas de conexiones, paneles de servicio o gabinetes de equipos.

– Pase los cables: una vez que el conducto esté bien colocado, pase los cables eléctricos por el conducto con una cinta pasacables o una cuerda de tracción. Asegúrese de que los cables estén aprobados para uso subterráneo.

– Probar la instalación: Realice pruebas de continuidad y resistencia de aislamiento para verificar la integridad del sistema de cableado y conductos.

3.3 Instalación de revestimiento de hormigón

– Definición: El revestimiento de hormigón implica revestir el conducto con hormigón para brindarle mayor protección contra daños físicos y factores ambientales. Ofrece mayor durabilidad, pero requiere más recursos y esfuerzo.

– Cuándo usarlo: Ideal para áreas con suelo inestable, tráfico pesado o donde se requiere protección adicional.

1. Excavación

– Ancho de la zanja: El ancho de la zanja a nivel del suelo puede variar según el tipo de suelo, el equipo utilizado y la posición de las estructuras de la superficie. Se recomienda un ancho mínimo de zanja de 5 diámetros de tubería.

– Fondo de la zanja: El fondo de la zanja debe construirse de manera que proporcione un soporte firme, estable y uniforme para el conducto a lo largo de toda su longitud. Retire las rocas grandes, los cantos rodados y los terrones de tierra o arcilla.

– Prepare la base de la zanja: asegúrese de que la base de la zanja esté nivelada y libre de objetos afilados o residuos que puedan dañar el conducto.

2. Colocación del conducto

– Seleccionar el material del conducto: elija el tipo de material del conducto apropiado (PVC, HDPE, metal, etc.) según la aplicación y las condiciones ambientales.

– Corte a medida: Mida y corte las secciones del conducto a las longitudes requeridas utilizando las herramientas adecuadas (sierra para metales, cortador de PVC, etc.).

– Unir los conductos: conectar las secciones de los conductos utilizando los accesorios y métodos adecuados. Para los conductos de PVC, utilizar cemento solvente para unirlos; para los conductos de metal, utilizar conectores roscados o acoplamientos.

– Doblar el conducto: si es necesario realizar curvas, utilice un doblador de conductos o accesorios de codo preformados para lograr los ángulos necesarios sin doblar el conducto.

3. Revestimiento del conducto en hormigón

– Amarre y sujete el conducto: amarre y sujete el conducto para evitar que flote. Si es necesario, deje al menos 2 pulgadas de margen libre entre el conducto y cualquier equipo de amarre.

– Instalar espaciadores: utilice espaciadores para mantener una separación adecuada entre varios conductos. El espaciado debe respetar los intervalos indicados (por ejemplo, de 4 a 10 pies, según el tamaño del conducto).

– Verter el hormigón: mezcle y vierta el hormigón en la zanja, asegurándose de que el conducto quede completamente cubierto. Utilice herramientas vibratorias para eliminar las bolsas de aire y garantizar una distribución uniforme.

– Cobertura de hormigón: asegúrese de que haya un mínimo de 2 pulgadas de cobertura de hormigón en la parte superior, inferior y los lados del conducto.

– Deje que el hormigón se cure por completo antes de rellenar la zanja. Siga las recomendaciones del fabricante del hormigón en cuanto a los tiempos de curado.

4. Conexiones finales y pruebas

– Terminar el conducto: Realice las conexiones finales en cada extremo del recorrido del conducto, generalmente en cajas de conexiones, paneles de servicio o gabinetes de equipos.

– Pase los cables: una vez que el conducto esté bien colocado y el hormigón se haya curado, pase los cables eléctricos por el conducto utilizando una cinta pasacables o una cuerda de tracción. Asegúrese de que los cables estén aprobados para uso subterráneo.

– Probar la instalación: Realice pruebas de continuidad y resistencia de aislamiento para verificar la integridad del sistema de cableado y conductos.

3.4 Herramientas y materiales necesarios

- Herramientas:

– Palas y herramientas para zanjas

– Cinta métrica

– Sierra para metales o cortador de PVC

– Dobladora de conductos (para conductos metálicos)

– Cinta de pescado o cuerda de tracción

– Juego de destornilladores

– Pelacables y herramienta de crimpado

– Multímetro o comprobador de aislamiento

– Hormigonera (para revestimiento de hormigón)

– Herramientas vibratorias (para revestimiento de hormigón)

– Materiales:

– Tuberías de conducción (PVC, HDPE, metálicas, etc.)

– Accesorios para conductos (acoplamientos, codos, adaptadores)

– Cemento disolvente (para PVC)

– Cinta aisladora

– Cajas de conexiones o cajas de paso

– Cables eléctricos subterráneos

– Arena o grava fina (para rellenar si es necesario)

– Mezcla de hormigón (para revestimiento de hormigón)

3.5 Mejores prácticas para una instalación exitosa

– La seguridad es lo primero: priorice siempre la seguridad utilizando el equipo de protección personal (EPP) adecuado, como guantes, gafas de seguridad y botas.

– Siga los códigos y estándares: Cumpla con los códigos y estándares eléctricos locales (por ejemplo, NEC, ASTM) para garantizar el cumplimiento y la seguridad.

– Evite curvas pronunciadas: asegúrese de que las curvas de los conductos sean suaves y graduales para evitar dañar los cables durante la instalación y el uso futuro.

– Relleno adecuado: rellene la zanja con cuidado para evitar que el conducto se mueva o se dañe. Si es necesario, utilice arena o grava fina alrededor del conducto para brindar protección adicional.

– Impermeabilización: Sellar todas las juntas y conexiones de los conductos para evitar la entrada de humedad, que puede dañar el sistema eléctrico.

– Etiquetado: Etiquete claramente ambos extremos del conducto para indicar el propósito y el destino del cableado para futuras referencias y mantenimiento.

– Inspecciones periódicas: Inspeccione periódicamente la instalación durante el proceso para garantizar que todos los componentes estén correctamente instalados y alineados.

Si sigue esta guía paso a paso y respeta las mejores prácticas, podrá garantizar una instalación de conductos subterráneos exitosa y duradera que cumpla con los estándares de seguridad y cumplimiento, ya sea que opte por el entierro directo o el revestimiento de hormigón.

4. Normas y reglamentos para la instalación de conductos subterráneos

4.1 Descripción general de los códigos y normas pertinentes

Al instalar sistemas de conductos subterráneos, es fundamental cumplir con códigos y normas específicos para garantizar la seguridad, la confiabilidad y el cumplimiento de los requisitos legales. Los principales códigos y normas que rigen las instalaciones de conductos subterráneos en los Estados Unidos incluyen:

– Código Eléctrico Nacional (NEC): publicado por la Asociación Nacional de Protección contra Incendios (NFPA), el NEC establece pautas para las instalaciones eléctricas con el fin de proteger a las personas y a la propiedad de los peligros que surgen del uso de la electricidad. Incluye disposiciones detalladas para los sistemas de conductos, que abarcan desde los requisitos de los materiales hasta los métodos de instalación.

– Sociedad Estadounidense de Pruebas y Materiales (ASTM): las normas ASTM proporcionan especificaciones técnicas para materiales, productos, sistemas y servicios. En el caso de los conductos subterráneos, las normas ASTM garantizan que los materiales utilizados cumplan con criterios de rendimiento específicos, como resistencia, durabilidad y resistencia a factores ambientales.

4.2 Profundidad de enterramiento general para enterrar conductos eléctricos bajo tierra

4.2.1 Líneas eléctricas residenciales

En entornos residenciales, las líneas eléctricas, como los cables de entrada de servicio o los alimentadores subterráneos, suelen enterrarse a profundidades de entre 45 y 60 cm (18 y 24 pulgadas). Esta profundidad ayuda a proteger el cableado de daños accidentales durante la jardinería u otras actividades en la superficie. Los códigos de construcción locales pueden estipular requisitos de profundidad específicos, que pueden variar según factores como el tipo de suelo y las condiciones climáticas.

4.2.2 Líneas eléctricas comerciales e industriales

En las instalaciones comerciales e industriales, la profundidad de enterramiento de las líneas eléctricas suele ser mayor que en las zonas residenciales. Las profundidades pueden variar de 24 a 36 pulgadas (60 a 90 cm) o más, según factores como el voltaje de la línea eléctrica, el tipo de conducto utilizado y los códigos de construcción locales. Estas profundidades de enterramiento más profundas garantizan una mayor protección contra posibles daños causados por maquinaria pesada, actividades de construcción o futuros cambios en el paisajismo.

4.2.3 Factores que influyen en la profundidad del entierro

Varios factores influyen en la profundidad a la que se debe enterrar el conducto eléctrico:

– Tipo de suelo: Los diferentes tipos de suelo tienen distintos niveles de compactación y retención de humedad, lo que puede afectar la estabilidad y protección de las líneas eléctricas enterradas.

– Condiciones ambientales: factores como la profundidad de las heladas, los patrones de lluvia y las fluctuaciones de temperatura pueden afectar la estabilidad y el rendimiento de los conductos enterrados a lo largo del tiempo.

– Presencia de otros servicios públicos: Las líneas eléctricas enterradas deben colocarse a una profundidad que garantice que no haya otros servicios públicos subterráneos, como líneas de agua, gas o telecomunicaciones. Esto ayuda a evitar daños accidentales durante las actividades de excavación o mantenimiento.

4.3 Requisitos de cumplimiento en materia de seguridad y confiabilidad

– Selección del material: Los conductos deben estar hechos de materiales aprobados para uso subterráneo, como PVC (cloruro de polivinilo) o HDPE (polietileno de alta densidad), que son resistentes a la humedad, productos químicos y daños mecánicos.

– Prácticas de instalación: las técnicas de instalación adecuadas son fundamentales para evitar daños durante y después de la instalación. Esto incluye prácticas adecuadas de excavación, colocación de lechos y relleno para proteger el conducto de daños físicos y tensiones ambientales.

– Requisitos de profundidad: Los conductos deben enterrarse a una profundidad específica según lo prescrito por los códigos locales para protegerlos contra daños accidentales y garantizar su longevidad.

– Unión y conexión a tierra: los códigos eléctricos a menudo exigen una unión y conexión a tierra adecuadas de los sistemas de conductos para proteger contra fallas eléctricas y garantizar una eliminación eficaz de las fallas.

4.4 Consecuencias del incumplimiento

El incumplimiento de las normas NEC y ASTM para instalaciones de conductos subterráneos puede tener consecuencias graves:

– Riesgos de seguridad: Los conductos instalados incorrectamente o que no cumplen con las normas pueden presentar riesgos como descargas eléctricas, peligro de incendio y daños a la propiedad.

– Responsabilidades legales y financieras: El incumplimiento puede dar lugar a multas, sanciones y responsabilidades legales si ocurre un incidente debido a una instalación inadecuada o al incumplimiento de las normas de seguridad.

– Interrupciones operativas: el incumplimiento puede provocar interrupciones operativas y reparaciones costosas, así como retrasos en la finalización del proyecto.

– Cuestiones de seguros: La cobertura del seguro puede verse afectada si se descubre que un incidente está relacionado con el incumplimiento de las normas de seguridad.

5. Análisis comparativo: sistemas de conductos sobre el suelo y subterráneos

Los sistemas de conductos sirven como vías de protección para el cableado eléctrico, lo que garantiza la seguridad, la organización y la longevidad de las instalaciones eléctricas. La elección entre sistemas de conductos subterráneos y sobre el suelo es fundamental, ya que determina factores que van desde la complejidad de la instalación hasta los costos de mantenimiento a largo plazo.

5.1 Introducción a los sistemas de conductos sobre el suelo

Los sistemas de conductos sobre el suelo se instalan de forma destacada a lo largo de paredes, techos o superficies expuestas, lo que facilita su instalación y accesibilidad. Estos sistemas suelen utilizar materiales como conductos de PVC o metal, diseñados para soportar diversas condiciones ambientales en entornos residenciales, comerciales e industriales.

5.1.1 Ventajas de los sistemas de conductos sobre el suelo

Los sistemas de conductos sobre el suelo se destacan por su facilidad de instalación, ya que a menudo requieren modificaciones estructurales mínimas y permiten un tendido eficiente del cableado eléctrico. Su accesibilidad simplifica las tareas de mantenimiento, lo que permite una rápida identificación y resolución de problemas sin tiempos de inactividad prolongados. Desde una perspectiva de costos, las instalaciones sobre el suelo generalmente incurren en gastos iniciales más bajos en comparación con sus contrapartes subterráneas, principalmente debido a los menores costos de excavación y mano de obra.

5.1.2 Desafíos de los sistemas de conductos sobre el suelo

Sin embargo, los sistemas de conductos sobre el suelo son susceptibles a los factores ambientales. La exposición continua a los rayos ultravioleta puede degradar los materiales con el tiempo, lo que hace necesarias inspecciones periódicas y posibles reemplazos para mantener la integridad. El daño físico causado por impactos accidentales o manipulaciones plantea otro riesgo importante, que puede comprometer la seguridad eléctrica y la funcionalidad. También surgen preocupaciones estéticas, en particular en entornos arquitectónicos donde los conductos visibles pueden restarle cohesión al diseño general.

5.2 Introducción a los sistemas de conductos subterráneos

Los sistemas de conductos subterráneos se ocultan debajo de la superficie del suelo, lo que protege el cableado eléctrico de elementos externos y minimiza las perturbaciones visuales en paisajes y entornos urbanos. Estos sistemas son comunes en aplicaciones que requieren mayor durabilidad, seguridad e integración estética.

5.2.1 Beneficios de los conductos subterráneos

La principal ventaja de los sistemas de conductos subterráneos reside en su protección superior contra los peligros ambientales. Las instalaciones enterradas protegen el cableado de las inclemencias del tiempo, la exposición a los rayos ultravioleta y los daños físicos, lo que garantiza una vida útil prolongada y una mayor fiabilidad. Además de la protección, los conductos subterráneos contribuyen a un entorno más limpio al eliminar el desorden visual y mejorar el atractivo estético en espacios públicos y áreas residenciales. Otra ventaja es la mayor seguridad, ya que los conductos enterrados reducen el riesgo de contacto accidental con componentes eléctricos, lo que protege tanto a las personas como a la infraestructura.

5.2.2 Desventajas de los conductos subterráneos

A pesar de sus ventajas, los sistemas de conductos subterráneos presentan desafíos durante la instalación y el mantenimiento. La instalación inicial implica excavación, lo que aumenta los costos de mano de obra, requiere equipo especializado y altera las áreas circundantes. Acceder a los conductos subterráneos para realizar reparaciones o modificaciones puede ser complejo y costoso, y a menudo requiere grandes esfuerzos de excavación y restauración. Además, el cumplimiento de las normas reglamentarias, como las pautas del NEC para instalaciones eléctricas subterráneas, es fundamental para mitigar los riesgos y garantizar el cumplimiento de los protocolos de seguridad.

6. Conclusión

La comparación de los sistemas de conductos subterráneos y sobre el suelo resalta distintas ventajas y consideraciones que influyen en su idoneidad para diferentes entornos y aplicaciones.

Los sistemas sobre el suelo ofrecen accesibilidad, flexibilidad y rentabilidad, pero requieren un mantenimiento constante para mitigar los riesgos derivados de factores ambientales y daños físicos. Por el contrario, los sistemas subterráneos ofrecen durabilidad, mayor seguridad y beneficios estéticos, pero requieren una planificación cuidadosa y mayores inversiones iniciales.

Al evaluar los requisitos del proyecto, las condiciones ambientales y los objetivos a largo plazo, las partes interesadas pueden determinar el sistema de conductos más adecuado que se ajuste a sus necesidades de confiabilidad, eficiencia y seguridad operativa.

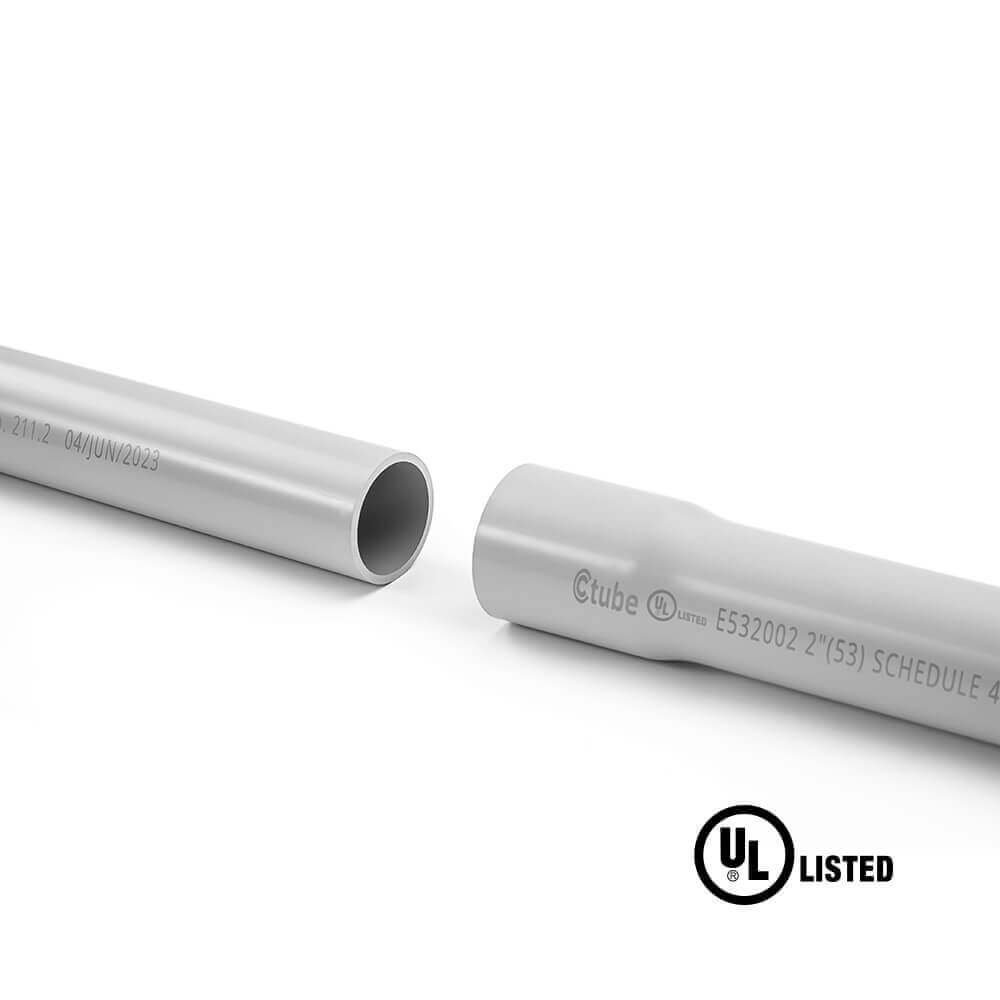

Ctube, con sede en China, se especializa en la fabricación de soluciones de conductos de PVC de alta calidad diseñados para diversas aplicaciones, incluidas las instalaciones subterráneas. Su gama de productos incluye los conductos de las series DB y EB, junto con las opciones SCH 40 y SCH 80. Estos conductos están diseñados para soportar desafíos ambientales, lo que garantiza durabilidad y confiabilidad en diversos entornos.

Ya sea para proteger el cableado eléctrico en barrios residenciales o para garantizar la fiabilidad de la infraestructura en instalaciones industriales, Ctube ofrece soluciones de conductos de PVC resistentes que priorizan el rendimiento y la durabilidad. Nuestro compromiso con la calidad y la innovación los convierte en una opción confiable para proyectos que requieren sistemas de conductos subterráneos confiables.