Tabla de contenido

Palanca1. Introducción a los conductos de plástico

En el ámbito de los sistemas eléctricos, los conductos desempeñan un papel fundamental en la protección y el tendido del cableado. Entre los distintos tipos de conductos disponibles, los conductos de plástico destacan por su versatilidad, rentabilidad y facilidad de uso.

Los conductos de plástico son un tipo de tubo fabricado con materiales plásticos duraderos, como el PVC (cloruro de polivinilo), que se utilizan para alojar y proteger cables eléctricos. A diferencia de los conductos de metal, los conductos de plástico son livianos, resistentes a la corrosión y, a menudo, más flexibles, lo que los convierte en una opción popular para una amplia gama de instalaciones eléctricas.

Los conductos de plástico cumplen una función vital en los sistemas eléctricos, ya que protegen los cables de daños físicos, humedad y exposición a sustancias químicas, lo que garantiza la seguridad y la longevidad de los circuitos eléctricos. Se utilizan en diversos entornos, desde viviendas hasta complejos industriales, lo que demuestra su adaptabilidad e importancia en la infraestructura eléctrica moderna.

En este artículo, nuestro objetivo es proporcionar una guía completa sobre los conductos de plástico, que cubra todo lo que necesita saber. Exploraremos los diferentes tipos de conductos de plástico, sus características clave y la gran cantidad de aplicaciones en las que se destacan. Además, profundizaremos en los procesos de instalación y mantenimiento, compararemos los conductos de plástico con otros tipos y analizaremos las normas regulatorias relevantes.

2. ¿Qué son los plásticos y cuáles son los tipos de plásticos más comunes?

Los plásticos son una amplia gama de materiales sintéticos o semisintéticos que utilizan polímeros como ingrediente principal.

Una clasificación importante de los plásticos es el grado en que los procesos químicos utilizados para fabricarlos son reversibles o no.

Los termoplásticos no sufren cambios químicos en su composición cuando se calientan y, por lo tanto, se pueden moldear repetidamente. Algunos ejemplos son el polietileno (PE), el polipropileno (PP), el poliestireno (PS) y el cloruro de polivinilo (PVC).

2.1 Polipropileno (PP)

El polipropileno, comúnmente conocido como PP, es un material termoplástico muy versátil conocido por su excelente resistencia química y propiedades mecánicas. Sintetizado por primera vez en 1951 por los científicos Paul Hogan y Robert Banks en Phillips Petroleum, el PP se ha convertido rápidamente en un material preferido en diversas industrias debido a su elasticidad, dureza y ligereza.

Su resistencia a la fatiga lo convierte en un sustituto ideal para algunos componentes metálicos. Cabe destacar que el PP se utiliza ampliamente en la industria del embalaje, así como en la fabricación de piezas de plástico para dispositivos eléctricos, maquinaria, automóviles y productos de consumo. Además, las excelentes características de aislamiento eléctrico del PP lo hacen adecuado para condensadores y aislamiento de cables. El PP también es respetuoso con el medio ambiente, ya que es reciclable, lo que lo convierte en una opción sostenible para muchas aplicaciones.

2.2 Cloruro de polivinilo (PVC)

El cloruro de polivinilo, conocido comúnmente como PVC, es un material termoplástico versátil disponible en formas rígidas y flexibles. Sintetizado por primera vez en 1872 y producido comercialmente en la década de 1920 por la empresa BF Goodrich, el PVC se ha convertido en un producto básico en diversas industrias.

El PVC rígido se utiliza para tuberías de alta resistencia en plomería y agricultura, mientras que el PVC flexible se utiliza para aislar cables eléctricos y paredes exteriores en forma de revestimiento de vinilo. Entre las características más destacadas del PVC se incluyen su alta densidad, dureza, durabilidad, excelente resistencia a la tracción y resistencia a la degradación química y ambiental.

2.3 Polietileno (PE)

El polietileno, comúnmente conocido como PE, es uno de los materiales termoplásticos más utilizados en el mundo, conocido por su versatilidad y facilidad de procesamiento. Sintetizado por primera vez por accidente en 1933 por Eric Fawcett y Reginald Gibson en Imperial Chemical Industries,

Desde entonces, el PE se ha vuelto indispensable en diversas industrias. El PE está disponible en varios grados, incluidos el de baja densidad (LDPE), el de alta densidad (HDPE) y el de baja densidad lineal (LLDPE), cada uno con propiedades diferentes. Las características notables del PE incluyen su excelente resistencia química, flexibilidad y dureza.

Se utiliza ampliamente en la producción de películas plásticas, contenedores, tuberías y artículos para el hogar. La naturaleza liviana y la durabilidad del PE lo hacen ideal para aplicaciones de embalaje, mientras que sus excelentes propiedades de aislamiento son valiosas en las industrias eléctrica y de telecomunicaciones. Además, el PE es reciclable, lo que contribuye a su condición de material sustentable para una amplia gama de aplicaciones.

2.4 Poliestireno (PS)

El poliestireno, conocido comúnmente como PS, es un polímero sintético de hidrocarburo aromático elaborado a partir del monómero estireno. Fue descubierto por primera vez en 1839 por Eduard Simon y desde entonces se ha comercializado para diversas aplicaciones debido a su versatilidad y facilidad de procesamiento.

El PS está disponible en varias formas, incluidas las sólidas y las espumas, y se caracteriza por su rigidez, transparencia y excelentes propiedades de aislamiento. Se utiliza ampliamente en la producción de cubiertos desechables, modelos de plástico, estuches para CD y DVD y diversos materiales de embalaje.

La espuma de poliestireno expandido (EPS) se utiliza principalmente para aislamiento y amortiguación en embalajes. El PS es apreciado por su asequibilidad y facilidad de fabricación, lo que lo convierte en una opción común tanto en productos de consumo como industriales.

3. Procesos de fabricación de conductos plásticos

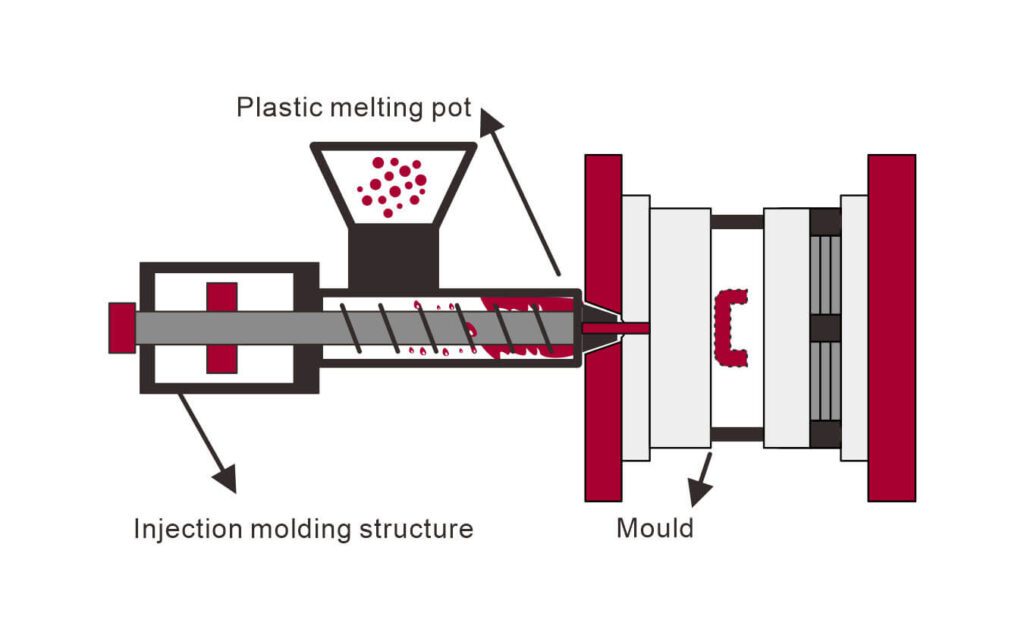

3.1 Moldeo por inyección

El moldeo por inyección es un proceso de fabricación muy utilizado para producir conductos de plástico con alta precisión y geometrías complejas. A continuación, se detalla el proceso:

– Preparación del material: El proceso comienza con la preparación de pellets de plástico, que suelen estar hechos de termoplásticos como cloruro de polivinilo (PVC), polipropileno (PP) o polietileno (PE). Estos pellets pueden estar premezclados con aditivos para mejorar propiedades específicas, como retardantes de llama, colorantes o estabilizadores.

– Fusión: Los pellets se introducen en una tolva que conduce al cilindro de la máquina de moldeo por inyección. En el interior del cilindro, los pellets se someten al calor de calentadores eléctricos y al esfuerzo cortante mecánico de un tornillo giratorio. La temperatura y la fuerza cortante hacen que los pellets se fundan formando un plástico fundido homogéneo. El control preciso de la temperatura es crucial para garantizar que el plástico alcance la viscosidad adecuada para la inyección.

– Inyección: Una vez que el plástico está fundido, se introduce a presión en la cavidad de un molde a través de una boquilla. El molde, que está hecho de metal, está diseñado con la forma y las dimensiones exactas del conducto deseado. Las presiones de inyección pueden variar, pero normalmente son altas para garantizar que el plástico fundido llene cada parte del molde y elimine las bolsas de aire. Este paso garantiza que la forma final del conducto se replique con precisión a partir del molde.

– Enfriamiento: Una vez llenado el molde, se deja que el plástico se enfríe y se solidifique. El tiempo de enfriamiento es crítico, ya que afecta las propiedades finales del conducto. El molde suele estar equipado con canales de enfriamiento por los que circula agua o refrigerante para acelerar el proceso de enfriamiento. El conducto solidificado conserva la forma del molde y gana resistencia.

– Expulsión: Una vez que el plástico se ha enfriado y solidificado lo suficiente, se abre el molde y se expulsa el conducto. Se utilizan pasadores de expulsión o brazos mecánicos para retirar el producto terminado del molde. Se elimina cualquier material sobrante, como canales y bebederos, que se utilizó para dirigir el plástico fundido hacia el molde.

– Acabado: El producto final se somete a procesos de acabado adicionales, que pueden incluir recorte, pulido de la superficie e inspecciones de calidad. Se corrigen los defectos y se revisan los conductos para garantizar que cumplan con los estándares y especificaciones de la industria. Para ciertas aplicaciones, se pueden aplicar procesos posteriores al moldeado adicionales, como impresión o recubrimiento.

Aplicaciones: El moldeo por inyección es ideal para producir conductos plásticos complejos de gran volumen con tolerancias estrictas. Se utiliza comúnmente para fabricar conductos con características de diseño específicas, como superficies acanaladas o accesorios integrados, que son esenciales para diversas aplicaciones eléctricas, de plomería e industriales.

3.2 Extrusión

La extrusión es un proceso continuo que se utiliza para producir secciones largas de conductos de plástico con perfiles de sección transversal uniformes. A continuación, se muestra un desglose detallado del proceso de extrusión:

– Preparación del material: al igual que el moldeo por inyección, la extrusión comienza con gránulos de plástico fabricados a partir de materiales como PVC, PE o PP. Estos gránulos suelen mezclarse con aditivos para lograr las propiedades deseadas, como resistencia a los rayos UV, color o mayor resistencia mecánica.

– Fusión: Los pellets se introducen en la tolva de la extrusora. En el interior de la extrusora, los pellets pasan por un tambor calentado donde se someten a un esfuerzo cortante mecánico mediante un tornillo giratorio. La combinación de calor y fuerzas cortantes funde el plástico hasta obtener un estado fundido homogéneo. El control de la temperatura es esencial para mantener la viscosidad correcta para la extrusión.

– Extrusión: el plástico fundido se hace pasar a través de una matriz que le da forma de perfil continuo. La matriz está diseñada con la forma exacta de la sección transversal del conducto, ya sea circular, cuadrado o de cualquier otro perfil. El proceso de extrusión es continuo, lo que significa que se producen grandes tramos de conducto a medida que el plástico fundido fluye a través de la matriz.

– Enfriamiento: después de que el plástico sale del molde, se enfría para solidificar su forma. El enfriamiento se puede realizar mediante un baño de agua, enfriamiento por aire o una combinación de ambos. El sistema de enfriamiento garantiza que el conducto conserve su forma y estabilidad dimensional a medida que se solidifica.

– Corte: Una vez que el conducto se ha enfriado y solidificado, se corta en longitudes específicas. El corte se puede realizar mediante diversos métodos, como sierras rotativas, cortadoras de guillotina u otros sistemas de corte automatizados. La longitud y la precisión del corte dependen de los requisitos específicos de la aplicación.

– Acabado: Se inspeccionan las secciones cortadas del conducto para comprobar su calidad y consistencia. Se corrigen los defectos superficiales o las desviaciones dimensionales. Los procesos de acabado adicionales pueden incluir tratamientos superficiales, como pulido o revestimiento, para cumplir con las especificaciones deseadas.

Aplicaciones: La extrusión es ideal para producir secciones largas y continuas de conductos de plástico con perfiles de sección transversal uniformes. Se utiliza comúnmente para fabricar conductos de tamaño estándar para cableado eléctrico, sistemas de plomería y aplicaciones industriales donde la uniformidad y la rentabilidad son importantes.

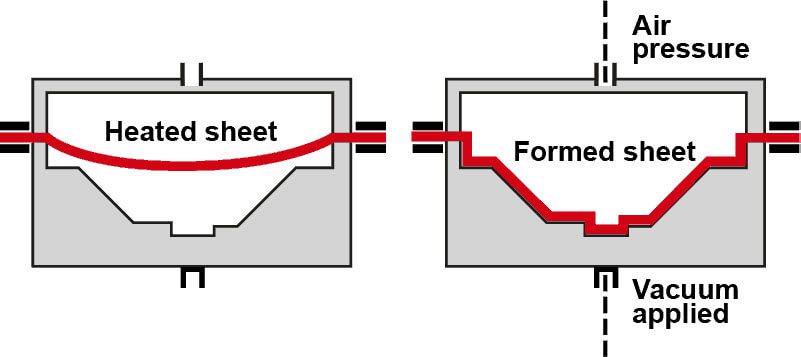

3.3 Termoformado

El termoformado es un proceso que se utiliza para dar forma a láminas de plástico en formas complejas y se utiliza con menos frecuencia para la producción de conductos de plástico estándar, pero es valioso para aplicaciones especializadas. Esta técnica implica calentar una lámina de plástico hasta que se vuelva maleable y luego darle forma sobre un molde para crear diseños personalizados o intrincados.

– Calentamiento: El proceso comienza con una lámina de plástico plana, que se calienta en un horno u otro aparato de calentamiento hasta que alcanza un estado maleable y ablandado. La temperatura debe controlarse cuidadosamente para garantizar que la lámina se vuelva uniformemente blanda y flexible sin alcanzar su punto de fusión.

– Formación: Una vez que la lámina de plástico se calienta, se coloca sobre un molde o dentro de él. El molde, que puede diseñarse con formas detalladas y complejas, determina la forma final del conducto. A continuación, la lámina calentada se somete a presión o vacío para garantizar que se ajuste a los contornos del molde. Esto se suele hacer utilizando una máquina de formación al vacío, donde el vacío tira de la lámina firmemente contra el molde, o mediante formación a presión, donde se utiliza presión de aire para empujar la lámina dentro del molde.

– Enfriamiento: Una vez formada la lámina de plástico alrededor del molde, se deja enfriar y solidificar. El enfriamiento debe realizarse de manera lenta y uniforme para garantizar que el plástico conserve la forma del molde y no se deforme.

– Expulsión: Una vez que el plástico se ha enfriado y endurecido, se retira el molde y se saca el conducto formado. El exceso de plástico, conocido como rebaba, se puede recortar para lograr la forma final.

– Acabado: El conducto terminado puede requerir un procesamiento adicional para recortar, pulir o modificar la superficie. Se corrigen los defectos o imperfecciones y se inspecciona el producto final para garantizar que cumple con los estándares y especificaciones de calidad.

– Aplicaciones: El termoformado es especialmente adecuado para crear conductos con formas intrincadas o diseños personalizados que no son factibles con otros métodos como el moldeo por inyección o la extrusión. Se utiliza para aplicaciones en las que el conducto debe tener características geométricas únicas o elementos de diseño específicos. Si bien es menos común para la producción de conductos estándar, es valioso para producir conductos especializados o personalizados en varias industrias, incluidos los sistemas eléctricos y de plomería.

4. Tipos comunes de conductos de plástico

4.1 Conducto rígido de PVC

El conducto de PVC rígido es quizás el tipo de conducto de plástico más reconocido y utilizado. Conocido por su robustez y durabilidad, el conducto de PVC rígido es ideal para aplicaciones tanto en interiores como en exteriores. Es altamente resistente a la corrosión y a la exposición a sustancias químicas, lo que garantiza un rendimiento a largo plazo incluso en entornos hostiles. Su resistencia lo hace adecuado para su uso en entornos residenciales, comerciales e industriales, donde protege el cableado eléctrico de daños físicos.

Además, los conductos de PVC rígido son relativamente fáciles de instalar y sus uniones se pueden conectar de forma segura con cemento solvente, lo que proporciona un sellado hermético y sin costuras. La superficie interior lisa de los conductos de PVC rígido permite pasar los cables con facilidad, lo que reduce el riesgo de daños durante la instalación. También son ignífugos, lo que añade una capa adicional de seguridad en zonas propensas a incendios.

4.2 Tubos eléctricos no metálicos (ENT)

Los tubos eléctricos no metálicos (ENT) son otro conducto plástico de uso común, conocido por su naturaleza liviana y flexible. Los ENT son particularmente ventajosos en edificios residenciales y comerciales, donde se pueden colocar fácilmente a través de paredes, pisos y techos. Su flexibilidad permite una instalación rápida, especialmente en proyectos de modernización donde colocar nuevos conductos a través de estructuras existentes puede ser un desafío.

El ENT se utiliza normalmente para cableado de bajo voltaje y se valora por su facilidad de manejo e instalación, lo que reduce los costos de mano de obra y el tiempo de instalación. El ENT suele estar codificado por colores para indicar diferentes tipos de cableado, como sistemas eléctricos, de telecomunicaciones o de alarma contra incendios, lo que facilita la identificación y la gestión de los diferentes sistemas dentro de un edificio. También es compatible con varios accesorios y conectores, lo que mejora su versatilidad en instalaciones complejas.

4.3 Conducto flexible no metálico hermético a líquidos

Los conductos no metálicos flexibles herméticos están diseñados para usarse en entornos donde hay humedad o líquidos. Este tipo de conducto combina la flexibilidad de los conductos flexibles estándar con una construcción hermética, lo que lo hace ideal para aplicaciones industriales y al aire libre donde la resistencia al agua es fundamental. Se usa comúnmente para proteger el cableado en áreas expuestas a la intemperie, como iluminación exterior, o en entornos industriales donde los lavados y la alta humedad son factores.

El conducto flexible hermético a líquidos está construido con una cubierta de PVC plastificado sobre un núcleo de metal flexible, lo que proporciona flexibilidad y protección robusta contra la entrada de agua. Se utiliza a menudo en aplicaciones como unidades de aire acondicionado, equipos de refrigeración y entornos marinos donde la integridad hermética es primordial.

El conducto se puede utilizar con accesorios herméticos para garantizar un sistema completamente sellado, mejorando aún más sus capacidades de protección.

4.4 Conducto de polietileno de alta densidad (HDPE)

Los conductos de polietileno de alta densidad (HDPE) son conocidos por su alta densidad y resistencia, lo que los hace adecuados para instalaciones subterráneas y al aire libre. Los conductos de HDPE son altamente resistentes a los impactos y a los productos químicos, lo que garantiza una durabilidad a largo plazo incluso en los entornos más exigentes. Su flexibilidad permite una fácil instalación en aplicaciones sin zanjas, como la perforación direccional horizontal.

Los conductos de HDPE se utilizan ampliamente en telecomunicaciones y aplicaciones de servicios públicos, donde brindan protección confiable para cables de fibra óptica y otras infraestructuras críticas. El interior liso de los conductos de HDPE reduce la fricción, lo que facilita el tendido de cables a lo largo de tramos largos. También son resistentes a los rayos UV, lo que los hace adecuados para instalaciones sobre el suelo donde la exposición a la luz solar es un problema.

Los conductos de HDPE se pueden fabricar en varios diámetros y espesores de pared para cumplir con los requisitos específicos del proyecto y, a menudo, se suministran en bobinas largas para minimizar las juntas y conexiones en el campo.

5. Accesorios relacionados con conductos plásticos

5.1 Acoplamientos

Los acoplamientos son componentes esenciales que se utilizan para unir dos secciones de conductos, lo que garantiza un recorrido continuo y seguro para los cables eléctricos. Desempeñan un papel fundamental en la extensión de los conductos y en el mantenimiento de la integridad del sistema. Por lo general, se trata de acoplamientos para conductos rígidos y corrugados.

5.2 Codos

Los codos son accesorios que permiten que el conducto gire en diferentes ángulos, lo que es crucial para sortear obstáculos o esquinas en el recorrido del conducto. Los tipos más comunes de codos incluyen los de 90 grados y los de 45 grados. Muchos fabricantes, como Ctube, están disponibles en otros ángulos para adaptarse a necesidades de instalación específicas, lo que proporciona flexibilidad en el tendido de conductos para recorridos únicos o complejos.

5.3 Conectores en T

Los conectores en T facilitan la ramificación de los sistemas de conductos en tres direcciones, creando una unión en forma de T. Esto es particularmente útil en sistemas de cableado complejos donde se requieren múltiples vías. Los conectores en T ayudan a organizar y distribuir los cables de manera eficiente dentro de una red de conductos.

5.4 Adaptadores macho

Los adaptadores macho son accesorios que conectan el conducto de PVC a los accesorios roscados o cajas eléctricas, proporcionando un punto de transición seguro. Garantizan una conexión estable y confiable, evitando cualquier movimiento o desconexión del conducto de la caja eléctrica u otros componentes roscados. Esta estabilidad es crucial para mantener la integridad del sistema eléctrico.

5.5 Correas y abrazaderas

Se utilizan correas y abrazaderas para mantener el conducto en su lugar, lo que garantiza que permanezca seguro y correctamente alineado a lo largo de su recorrido. Están disponibles en varios tamaños para adaptarse a diferentes diámetros y tipos de conductos.

5.6 Cajas eléctricas

Las cajas eléctricas, incluidas las cajas de conexiones y las cajas adaptables, son esenciales para alojar conexiones eléctricas y brindar protección. Actúan como componentes críticos en los sistemas de conductos al organizar y asegurar las conexiones de cableado. Los tipos de cajas eléctricas incluyen:

– Cajas de conexión: se utilizan para unir varios conductos y alojar empalmes de cables; las cajas de conexión protegen las conexiones de daños externos y brindan un espacio seguro. Por lo general, se utilizan en aplicaciones residenciales y comerciales para administrar redes de cableado complejas.

– Cajas adaptables: ofrecen flexibilidad en las instalaciones de cableado, lo que permite diversas configuraciones y modificaciones futuras. Están diseñadas para adaptarse a diferentes tamaños y tipos de conductos, lo que las hace versátiles para muchas aplicaciones. Las cajas adaptables son particularmente útiles en entornos industriales donde las configuraciones de cableado pueden cambiar con frecuencia.

6. Guía paso a paso para conectar accesorios de conductos de plástico

6.1 Herramientas y materiales necesarios

– Conductos y accesorios

– Sierra para metales o cortadora de conductos

– Herramienta de desbarbado

– Cinta métrica

- Nivel

– Marcador

– Cemento solvente

6.2 Preparación

1. Medir y marcar: Mida las longitudes necesarias de conducto y marque dónde se realizarán los cortes.

2. Corte el conducto: utilice una sierra para metales o un cortador de conductos para cortar el conducto a las longitudes deseadas.

3. Desbarbe los bordes: elimine los bordes afilados o las rebabas con una herramienta desbarbadora para garantizar conexiones suaves.

4. Conexión de accesorios de conductos

6.3 Conecte los conductos y los accesorios

1. Limpie los extremos: Limpie los extremos del conducto y el interior de los accesorios con un paño limpio.

2. Aplique imprimación (si es necesario): algunos sistemas de conductos de PVC requieren una imprimación antes de aplicar el cemento solvente. Consulte las instrucciones del fabricante.

3. Aplique cemento solvente: aplique una capa fina de cemento solvente en el exterior del extremo del conducto y en el interior del accesorio.

4. Unir las piezas: Inserte rápidamente el conducto en el conector, dándole un cuarto de vuelta para distribuir uniformemente el cemento.

5. Mantener en su lugar: Mantenga la conexión durante unos segundos para asegurarse de que se ajuste correctamente.

6.4 Errores comunes que se deben evitar

– Corte inadecuado: Los cortes desiguales o ásperos pueden provocar conexiones deficientes.

– Limpieza insuficiente: la suciedad o los residuos pueden debilitar la unión entre el conducto y los accesorios.

– Apriete excesivo: Las conexiones demasiado apretadas pueden dañar los accesorios o los conductos.

– Descuido de la alineación: un conducto desalineado puede causar problemas durante el tendido de cables y comprometer la integridad del sistema.

7. Aplicaciones de los conductos plásticos

7.1 Aplicaciones residenciales

Los conductos de plástico se utilizan ampliamente en entornos residenciales debido a su seguridad, eficiencia y facilidad de instalación. En los hogares, se emplean tanto para cableado interior como exterior, proporcionando una vía robusta que protege los cables eléctricos de daños físicos, humedad y exposición a diversos elementos. Dentro de la casa, los conductos de plástico se colocan comúnmente a través de paredes, techos y pisos, lo que garantiza que el cableado eléctrico permanezca intacto y aislado. Son particularmente beneficiosos en nuevas construcciones y renovaciones donde los conductos se pueden integrar fácilmente en la estructura del edificio.

Para aplicaciones en exteriores, como iluminación de jardines, tomas de corriente externas y cableado de piscinas, los conductos de plástico ofrecen una excelente resistencia a las condiciones climáticas, evitando el deterioro debido a los rayos UV, la lluvia y las fluctuaciones de temperatura. Además, su naturaleza no conductora agrega una capa adicional de seguridad al reducir el riesgo de descargas eléctricas.

7.2 Aplicaciones comerciales

En entornos comerciales, los conductos de plástico desempeñan un papel crucial en la gestión de sistemas de cableado complejos necesarios en edificios de oficinas, centros comerciales, hospitales e instituciones educativas. Estos entornos suelen incluir redes eléctricas extensas e intrincadas que necesitan una protección y una organización fiables.

Los conductos de plástico brindan la flexibilidad y durabilidad necesarias para satisfacer estas necesidades, lo que permite un enrutamiento eficiente de los cables eléctricos a través de paredes, techos y debajo del piso. Ayudan a mantener una instalación ordenada y prolija, lo cual es esencial tanto para fines de seguridad como de mantenimiento.

En los edificios de oficinas, por ejemplo, se utilizan conductos de plástico para gestionar el cableado extenso de las redes informáticas, la iluminación y los sistemas de climatización. Su facilidad de instalación y su adaptabilidad a espacios reducidos los convierten en una opción ideal para modernizar edificios antiguos en los que las limitaciones de espacio pueden suponer importantes desafíos. Además, los conductos de plástico son resistentes al fuego y a la exposición a sustancias químicas, lo que añade una capa adicional de protección en entornos como hospitales y laboratorios, donde las normas de seguridad son estrictas.

7.3 Aplicaciones industriales

Los entornos industriales plantean desafíos únicos debido a las duras condiciones que suelen estar presentes, como la exposición a productos químicos, temperaturas extremas y desgaste mecánico. Los conductos de plástico son adecuados para estos entornos exigentes y brindan una protección sólida para el cableado eléctrico en fábricas, almacenes y plantas de fabricación. Su resistencia a los productos químicos y la humedad garantiza que el cableado permanezca a salvo de las sustancias corrosivas que se encuentran comúnmente en los procesos industriales.

Además, los conductos de plástico pueden soportar impactos físicos importantes, lo que protege los cables de daños accidentales causados por maquinaria o equipos pesados. En las fábricas, se utilizan para enrutar cables de alimentación y control a varias máquinas y líneas de producción, lo que garantiza un suministro de energía confiable e ininterrumpido.

La flexibilidad de los conductos de plástico también permite realizar modificaciones y ampliaciones sencillas del sistema eléctrico a medida que evoluciona la configuración industrial. En los almacenes, los conductos de plástico ayudan a organizar y proteger el extenso cableado necesario para la iluminación, los sistemas de seguridad y los sistemas de inventario automatizados.

7.4 Aplicaciones especiales

Los conductos de plástico también se utilizan en aplicaciones especiales en las que sus propiedades únicas ofrecen ventajas significativas. Por ejemplo, en las instalaciones de paneles solares, los conductos de plástico proporcionan una vía duradera y resistente a la intemperie para los cables eléctricos que conectan los paneles al inversor y a la red eléctrica. Su resistencia a la radiación ultravioleta y a las duras condiciones climáticas garantiza la fiabilidad y la seguridad a largo plazo.

Además, los conductos de plástico se utilizan a menudo en aplicaciones de cableado subterráneo, como en la instalación de cables eléctricos enterrados para alumbrado público, telecomunicaciones y redes de distribución de energía. Su resistencia a la humedad y la corrosión los hace ideales para estas aplicaciones, lo que garantiza que el sistema eléctrico permanezca protegido incluso en entornos subterráneos difíciles.

Otra aplicación especial incluye el uso de conductos plásticos en instalaciones marinas y costeras, donde la exposición al agua salada y a la alta humedad puede degradar rápidamente otros materiales. La naturaleza no corrosiva de los conductos plásticos los convierte en una excelente opción para estos entornos, ya que brindan protección confiable para el cableado eléctrico en embarcaciones, muelles e instalaciones costeras.

8. Normas y requisitos de certificación

Para garantizar la seguridad, la fiabilidad y el rendimiento de los conductos de plástico es necesario cumplir con diversas normas y certificaciones. Estas normas, establecidas por diferentes organizaciones de todo el mundo, especifican los requisitos para la fabricación, las pruebas y la instalación de conductos de plástico, garantizando que cumplan con estrictos criterios de calidad y seguridad. Los conductos y accesorios de PVC de Ctube cumplen con las siguientes certificaciones pertinentes.

8.1 Listados de UL (Underwriters Laboratories)

Las certificaciones UL (Underwriters Laboratories) son fundamentales en los Estados Unidos para confirmar que los conductos de plástico cumplen con los estándares de seguridad y rendimiento más altos. Las normas UL cubren una amplia gama de criterios, que incluyen resistencia a las llamas, resistencia a los impactos y propiedades de aislamiento eléctrico. Los productos que pasan estas rigurosas pruebas están marcados con la etiqueta UL, que indica el cumplimiento de estándares de seguridad críticos. Esta certificación es particularmente importante para aplicaciones en edificios residenciales y comerciales donde la seguridad es primordial. Los conductos con certificación UL deben soportar condiciones de incendio específicas, resistir impactos mecánicos y proporcionar un aislamiento adecuado para evitar fallas eléctricas y cortocircuitos.

8.2 Normas ASTM (Sociedad Estadounidense de Pruebas y Materiales)

Las normas ASTM son puntos de referencia reconocidos internacionalmente para los métodos de prueba y los criterios de rendimiento de los conductos de plástico. Estas normas garantizan que los conductos cumplan con requisitos específicos de calidad y seguridad, incluida la composición del material, las propiedades mecánicas como la resistencia a la tracción y la flexibilidad, y la resistencia ambiental a la radiación ultravioleta, la humedad y las fluctuaciones de temperatura. El cumplimiento de las normas ASTM garantiza que los conductos de plástico sean duraderos, confiables y adecuados para sus aplicaciones previstas. Las normas ASTM se siguen ampliamente en los Estados Unidos y a menudo se las cita a nivel mundial para garantizar la calidad.

8.3 Cumplimiento del NEC (Código Eléctrico Nacional)

El NEC (Código Eléctrico Nacional) proporciona pautas integrales para la instalación y el uso seguros de conductos eléctricos en los Estados Unidos. El cumplimiento de las normas del NEC garantiza que los conductos plásticos se instalen de manera correcta y segura, y aborda diversos aspectos, como las prácticas de instalación, los métodos de cableado y la protección y el soporte de los conductos. El cumplimiento de las normas del NEC es obligatorio en muchas jurisdicciones de los EE. UU. y garantiza que las instalaciones eléctricas sean seguras, eficientes y cumplan con los códigos de construcción locales. El NEC se actualiza con frecuencia para reflejar lo último en seguridad y tecnología, lo que hace que el cumplimiento de sus pautas sea crucial para las instalaciones eléctricas modernas.

8.4 Normas de la IEC (Comisión Electrotécnica Internacional)

Las normas IEC proporcionan directrices globales para el rendimiento y la seguridad de los conductos de plástico, facilitando el comercio internacional y garantizando que los productos cumplan con los estándares de calidad uniformes en todo el mundo. Estas normas cubren los requisitos de seguridad, los criterios de rendimiento y la compatibilidad e interoperabilidad con los sistemas y componentes eléctricos utilizados en diferentes países. El cumplimiento de las normas IEC es esencial para los fabricantes que buscan comercializar sus productos a nivel internacional, ya que garantiza que sus conductos sean aceptados en una amplia gama de países, incluidos los de Europa, Asia y Sudamérica. Las normas IEC se centran en garantizar que los conductos proporcionen un aislamiento adecuado, resistan el fuego y los impactos mecánicos y funcionen de manera confiable en diversas condiciones ambientales.

8.5 Certificación CSA (Asociación Canadiense de Normas)

La certificación CSA es una norma clave en Canadá, similar a la certificación UL en los Estados Unidos. Garantiza que los conductos de plástico cumplan con estrictos estándares de seguridad y rendimiento, que incluyen seguridad eléctrica, resistencia al fuego y durabilidad mecánica. Los productos con certificación CSA son reconocidos por su calidad y seguridad, lo que los convierte en una opción preferida en el mercado canadiense. Los conductos con certificación CSA deben demostrar resistencia a la ignición y propagación del fuego, mantener la integridad bajo tensión mecánica y proporcionar un aislamiento eficaz para proteger los sistemas eléctricos.

8.6 Solicitudes y requisitos específicos de cada país

Estados Unidos: sigue principalmente las normas UL, NEC y ASTM. Los conductos deben cumplir criterios estrictos de seguridad contra incendios, resistencia a impactos y aislamiento eléctrico.

Canadá: Cumple con los estándares CSA, que garantizan altos niveles de seguridad contra incendios, durabilidad mecánica y aislamiento eléctrico.

Unión Europea: sigue los estándares IEC y regulaciones adicionales específicas de la UE como RoHS (Restricción de sustancias peligrosas) y REACH (Registro, evaluación, autorización y restricción de sustancias químicas), que garantizan que los conductos estén libres de sustancias nocivas y sean seguros para la salud humana y el medio ambiente.

Australia/Nueva Zelanda: Cumplimiento de las normas AS/NZS, que se alinean estrechamente con las normas IEC, lo que garantiza la compatibilidad y la seguridad internacionales.

Asia: Países como China e India a menudo adoptan las normas IEC junto con los requisitos regulatorios locales, lo que garantiza la compatibilidad con los mercados globales y al mismo tiempo aborda las preocupaciones de seguridad regionales.

9. Beneficios de utilizar conductos de plástico

9.1 Durabilidad y longevidad

Resistencia a la corrosión: uno de los beneficios más destacados de los conductos de plástico es su resistencia a la corrosión. A diferencia de los conductos de metal, los conductos de plástico no se oxidan ni se corroen cuando se exponen a la humedad, a los productos químicos o a condiciones ambientales adversas. Esto los convierte en una excelente opción para instalaciones al aire libre, aplicaciones subterráneas y entornos con alta humedad o exposición a productos químicos, como entornos agrícolas y plantas químicas.

Flexibilidad y resistencia al impacto: Los conductos de plástico son inherentemente más flexibles que los conductos de metal, lo que les permite absorber impactos y resistir el agrietamiento o la rotura. Esta flexibilidad los hace especialmente útiles en aplicaciones en las que el conducto puede estar sujeto a movimiento o vibración, como en maquinaria o zonas sísmicas. Además, su resistencia al impacto garantiza que mantengan su integridad incluso cuando se sometan a estrés físico.

9.2 Consideraciones de costos

Menor costo de los materiales: el costo de las materias primas y de los procesos de fabricación de los conductos de plástico es generalmente menor que el de los conductos de metal. Esto se traduce en una opción más asequible para muchos proyectos, especialmente aquellos con limitaciones presupuestarias.

Costos de instalación reducidos: debido a su peso liviano, los conductos de plástico son más fáciles de manipular, transportar e instalar, lo que reduce significativamente los costos de mano de obra. No requieren herramientas especializadas para cortarlos o unirlos, lo que simplifica el proceso de instalación y reduce aún más los gastos.

9.3 Facilidad de instalación

Ligeros y fáciles de manipular: la naturaleza liviana de los conductos de plástico hace que sean mucho más fáciles de transportar, manipular e instalar en comparación con los conductos de metal. Esta facilidad de uso es particularmente beneficiosa en instalaciones a gran escala o en áreas de difícil acceso.

Corte y unión simplificados: los conductos de plástico se pueden cortar fácilmente con herramientas básicas y, por lo general, para unirlos se utilizan cemento solvente o conectores simples. Este sencillo proceso de instalación puede ahorrar tiempo y reducir la necesidad de mano de obra especializada.

9.4 Impacto ambiental

No reactivo y reciclable: muchos conductos de plástico están fabricados con materiales reciclables y no liberan sustancias nocivas al medio ambiente. Los avances en la tecnología de los plásticos, como el desarrollo de conductos sin halógenos y con baja emisión de humo (LSZH), han convertido a los conductos de plástico en una opción respetuosa con el medio ambiente que emite menos gases tóxicos en caso de incendio.

Eficiencia energética en la producción: el proceso de fabricación de conductos de plástico suele requerir menos energía en comparación con los conductos de metal, lo que se traduce en una menor huella de carbono. Esto hace que los conductos de plástico sean una opción más sostenible en términos de consumo de energía.

9.5 Casos de uso específicos

Aplicaciones residenciales y comerciales: Los conductos de plástico se utilizan ampliamente en entornos residenciales y comerciales debido a su relación costo-beneficio, facilidad de instalación y protección adecuada para las necesidades generales de cableado eléctrico. Son adecuados para pasar cables a través de paredes, techos y pisos en hogares, oficinas y espacios comerciales.

Instalaciones subterráneas y exteriores: La resistencia a la humedad y la corrosión hace que los conductos de plástico sean una excelente opción para aplicaciones subterráneas y exteriores, como el tendido de cableado eléctrico hacia iluminación exterior, elementos de jardín y dependencias.

10. Conducto de PVC vs. Conducto de metal vs. Conducto de fibra de vidrio

10.1 Tarifas de instalación de mano de obra de NECA

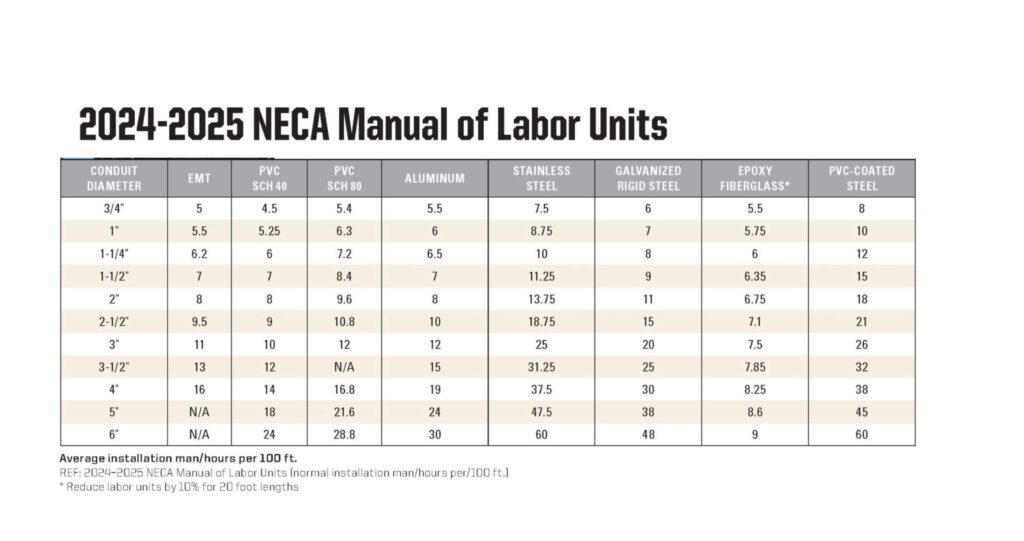

La variabilidad de los requisitos de mano de obra depende del material y el tamaño del conducto. Los conductos fabricados con distintos materiales presentan distintas dificultades de instalación y requieren distintas cantidades de tiempo con el mismo tamaño y longitud, como se muestra en los datos de la tabla anterior.

Del Manual de Unidades de Trabajo de la NECA 2024-2025, que detalla las horas/hombre de instalación promedio requeridas por cada 100 pies para varios tipos de materiales de conductos. Los materiales enumerados incluyen EMT, PVC SCH 40, PVC SCH 80, aluminio, acero inoxidable, acero rígido galvanizado, fibra de vidrio y acero revestido de PVC.

Por ejemplo, instalar 100 pies de conducto de acero inoxidable de 2 pulgadas requiere 13,75 horas/hombre, mientras que un conducto de PVC SCH 40 del mismo tamaño requiere solo 8 horas/hombre.

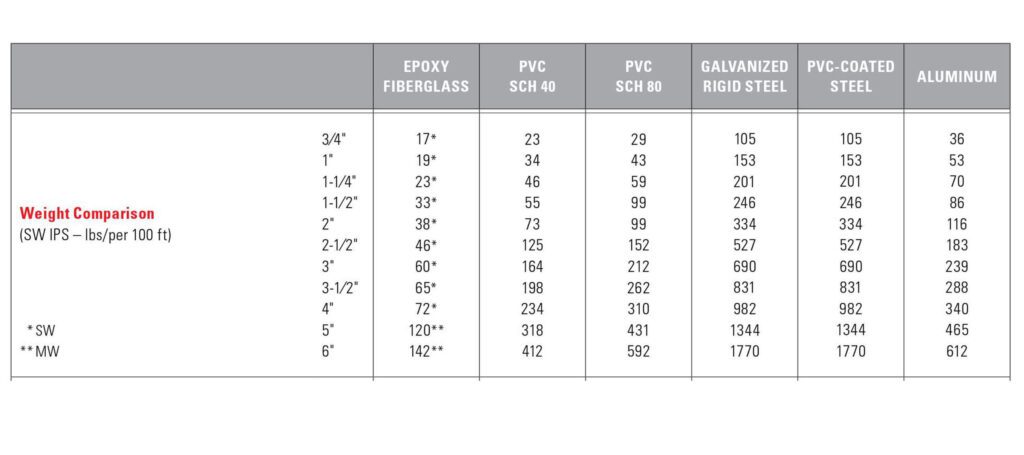

10.2 Comparación de peso

La tabla anterior describe el peso en libras por cada 100 pies para varios materiales de conductos y compara los pesos de fibra de vidrio epoxi, PVC SCH 40, PVC SCH 80, acero rígido galvanizado, acero recubierto de PVC y aluminio en diferentes diámetros de conductos, que van desde 3/4″ a 6″.

Por ejemplo, un conducto de fibra de vidrio epoxi de 3/4″ pesa 17 libras por cada 100 pies, mientras que un conducto de PVC SCH 40 de 3/4″ pesa 23 libras y el mismo tamaño en acero rígido galvanizado pesa 105 libras. Esta tendencia es consistente en otros tamaños, siendo el acero rígido galvanizado generalmente el más pesado y el PVC SCH 40 entre los materiales más livianos.

Esta comparación proporciona una comprensión clara de las diferencias de peso entre distintos materiales y tamaños de conductos.

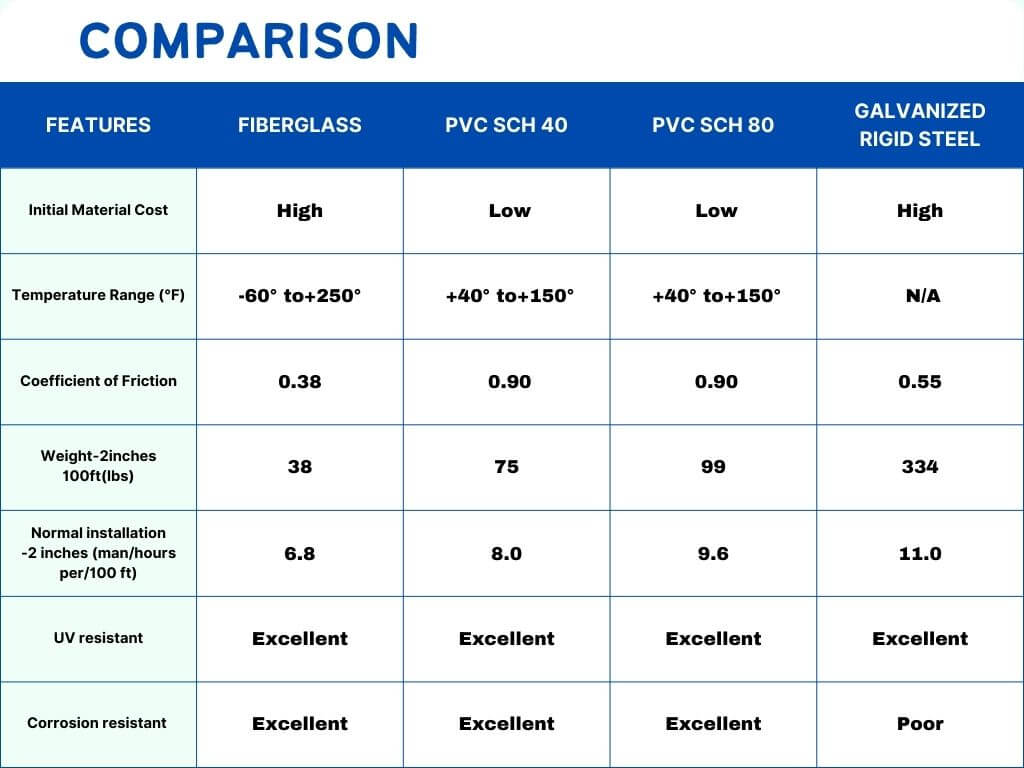

10.3 Parámetros de comparación de conductos de PVC, conductos metálicos y conductos de fibra de vidrio

A través de una comparación de datos de diferentes materiales, seleccionamos conductos de fibra de vidrio, conductos de PVC y tipos de conductos metálicos con el mismo tamaño de 2 pulgadas y la misma longitud de 100 pies para una breve comparación.

La tabla anterior proporciona una referencia comparando peso, precio, tiempo de instalación, coeficiente de fricción, rango de temperatura, resistencia a la presión, rayos UV, etc. La elección del conducto adecuado implica tener en cuenta las necesidades específicas de su proyecto. Cada tipo tiene sus ventajas únicas y debe seleccionarse en función de los requisitos del entorno de instalación.

11. Conclusión

11.1 Elija el conducto adecuado

En conclusión, los conductos de plástico ofrecen una variedad de beneficios y aplicaciones que los convierten en una opción valiosa para diversos proyectos eléctricos y de comunicaciones. Desde la versatilidad y facilidad de instalación de los conductos de PVC hasta la resistencia a la humedad y flexibilidad de los conductos no metálicos flexibles herméticos a líquidos y la durabilidad y resistencia al impacto de los conductos de HDPE, cada tipo satisface necesidades distintas de manera eficaz. Comprender las características y ventajas específicas de estos conductos permite tomar decisiones informadas, lo que garantiza un rendimiento y una protección óptimos para sus sistemas de cableado.

A medida que la tecnología y las prácticas de construcción evolucionan, el desarrollo continuo de los materiales y los procesos de fabricación de los conductos de plástico probablemente mejorará aún más su rendimiento y sus aplicaciones. Si se mantiene informado sobre estos avances y elige el conducto adecuado para su proyecto, podrá lograr resultados confiables, seguros y eficientes en su infraestructura eléctrica y de comunicaciones.

11.2 Conductos y accesorios de PVC de Ctube

En Tubo CNos dedicamos a la innovación y a mejorar continuamente nuestra gama de productos. Ofrecemos productos de alta calidad. Conductos y accesorios de PVC, que han pasado las pruebas y normas pertinentes para garantizar la eficiencia y seguridad de las instalaciones eléctricas.

Además de nuestra oferta de conductos de PVC estándar, hemos ampliado nuestra cartera para incluir líneas especializadas como la serie solar fotovoltaica y la serie libre de halógenos con baja emisión de humo.

Nuestros conductos se utilizan ampliamente en diversos proyectos de instalación eléctrica y han recibido elogios de numerosos clientes satisfechos. Si tiene algún requisito para su proyecto o necesita información adicional, no dude en contactarnos.

Preguntas frecuentes

1.¿Se pueden utilizar conductos de plástico para instalaciones al aire libre?

Sí, los conductos de plástico se pueden utilizar en exteriores. Son resistentes a la humedad, a los rayos UV y a muchos productos químicos, lo que los hace adecuados para aplicaciones en exteriores, como iluminación de jardines, instalaciones eléctricas exteriores y cableado subterráneo.

2.¿Cuál es la diferencia entre los conductos de uPVC y PVC?

El cloruro de polivinilo (PVC) es el tercer polímero plástico artificial más fabricado en el mundo. Es un tipo de plástico flexible que se utiliza para producir diversos materiales de construcción.

Por el contrario, el cloruro de polivinilo no plastificado (uPVC) es un material sin los plastificantes BPA y ftalatos presentes en el PVC, los dos componentes responsables de su flexibilidad.

3.¿Cuál es la diferencia entre los conductos de PVC, LFNC y HDPE?

El conducto de PVC es rígido y está hecho de cloruro de polivinilo, comúnmente utilizado en cableado residencial y comercial para aplicaciones interiores y exteriores.

El conducto no metálico flexible hermético a líquidos, fabricado con PVC flexible, está diseñado para ser hermético a líquidos y es ideal para entornos que necesitan resistencia a la humedad y a los químicos.

Los conductos de HDPE, fabricados a partir de polietileno de alta densidad, son rígidos y se utilizan a menudo en instalaciones subterráneas, telecomunicaciones y distribución de energía eléctrica. Se instalan mediante zanjas o perforaciones direccionales y se unen con accesorios de termofusión o mecánicos.