Tabla de contenido

Palanca1. Introducción

Los conductos eléctricos son los héroes anónimos de los sistemas de cableado seguro, protegiendo los cables de daños, humedad y riesgos de incendio. Sin embargo, para los aficionados al bricolaje, lo que parece una tarea sencilla —instalar conductos— puede convertirse rápidamente en un peligroso juego de prueba y error. Un solo paso en falso, como usar el material incorrecto o sobrecargar un conducto, puede provocar infracciones de código, reparaciones costosas o incluso fallos catastróficos.

Esta guía identifica los cinco errores más comunes en los conductos que afectan a los proyectos de bricolaje: errores causados por materiales inadecuados, técnicas de doblado deficientes, soporte inadecuado, sobrellenado y conexiones defectuosas. Esperamos que esta información sea útil. La electricidad exige respeto. Siempre revise los códigos locales, use equipo de protección y, en caso de duda, consulte a un electricista autorizado.

2. Elección del material de conducto incorrecto

Los conductos eléctricos sirven como armadura protectora para el cableado, protegiéndolo de daños físicos, humedad y riesgos ambientales. Sin embargo, la selección de un material inadecuado puede debilitar esta protección, provocando corrosión, fallos de aislamiento e incluso incendios.

Este capítulo analiza los matices de los materiales de los conductos, la compatibilidad ambiental y el cumplimiento del código para garantizar que su instalación resista el tiempo y las condiciones.

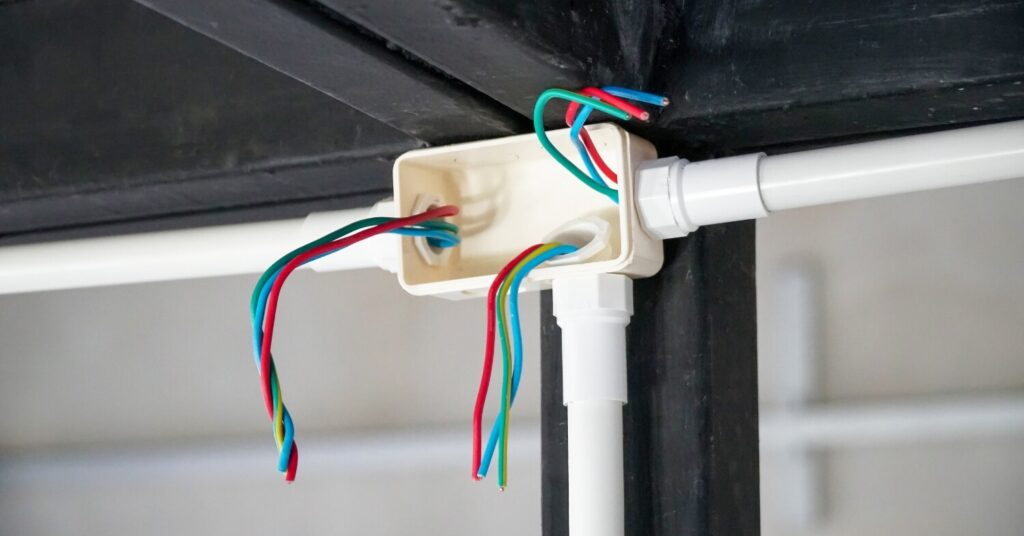

2.1 Uso de PVC para plomería en lugar de PVC para electricidad

Un error frecuente entre los aficionados al bricolaje es asumir que los conductos de PVC para plomería y los conductos eléctricos son intercambiables. Aunque ambos están hechos de cloruro de polivinilo, están diseñados para aplicaciones muy diferentes. El PVC para plomería está diseñado para sistemas de agua a presión, mientras que el PVC para electricidad está fabricado para proteger el cableado de daños físicos, exposición a rayos UV y riesgos de incendio. El uso de PVC para plomería en trabajos eléctricos infringe las normas y genera importantes riesgos de seguridad.

2.1.1 Durabilidad y resistencia a los rayos UV

Los conductos eléctricos de PVC están reforzados con aditivos para resistir la tensión mecánica y las condiciones ambientales. Por ejemplo, los conductos eléctricos de PVC cédula 40 y cédula 80 están estabilizados a los rayos UV y son resistentes al calor, lo que los hace adecuados para instalaciones en exteriores. En cambio, el PVC para plomería carece de estos aditivos protectores. Al exponerse a la luz solar o a fluctuaciones de temperatura, se vuelve quebradizo, se agrieta con facilidad y no protege los cables de daños. Esto hace que el PVC para plomería sea una mala opción para tendidos eléctricos sobre el suelo o proyectos en exteriores.

2.1.2 Codificación de colores y marcas

Las distinciones visuales ayudan a diferenciar los dos tipos. El PVC eléctrico suele ser gris y estar etiquetado con normas como "UL 651" o "clasificación NEC", lo que garantiza el cumplimiento de los códigos eléctricos. El PVC para plomería, por otro lado, suele ser blanco o crema y estar marcado con "NSF-PW" (que indica su idoneidad para agua potable). Estas marcas son fundamentales para que los inspectores e instaladores verifiquen el tipo de conducto correcto.

2.1.3 Seguridad contra incendios

El PVC eléctrico está formulado para resistir las llamas y limitar la producción de humo tóxico durante un incendio. Sin embargo, el PVC para plomería se funde a altas temperaturas, exponiendo los cables y liberando humos peligrosos. Esta diferencia es especialmente crítica en espacios cerrados, donde el humo tóxico de la combustión del PVC para plomería podría poner en peligro a los ocupantes.

2.2 La mezcla incorrecta de materiales de los conductos

La combinación de conductos metálicos y plásticos puede funcionar bien si se realiza correctamente, pero una mezcla inadecuada puede generar tensión mecánica, problemas de puesta a tierra y corrosión. Comprender cómo combinar diferentes materiales es clave para una instalación segura y duradera.

2.2.1 Problemas de conexión a tierra eléctrica

Los conductos metálicos, como el acero galvanizado y el aluminio, son conductores y proporcionan una conexión a tierra para proteger contra fallas eléctricas. Los conductos plásticos, como el PVC, no son conductores y no pueden transportar corriente para la conexión a tierra. Si se conecta un conducto metálico a uno de plástico sin un pasamuros o conector de conexión a tierra, se interrumpe la continuidad eléctrica, lo que aumenta el riesgo de descarga eléctrica o incendio. Utilice conectores de transición con terminales de conexión a tierra para mantener una conexión a tierra constante.

2.2.2 Expansión y contracción térmica

Los conductos de metal y plástico se expanden y contraen a diferentes velocidades al exponerse a cambios de temperatura. El metal se expande mínimamente, mientras que el plástico se expande considerablemente. Esta diferencia puede causar tensión en los puntos de conexión, lo que con el tiempo puede provocar grietas o la separación de los conductos. La instalación de acoplamientos de expansión flexibles en los puntos de transición permite que los conductos se muevan de forma independiente y evita daños en las juntas.

2.2.3 Corrosión y reacción galvánica

Cuando se conectan metales diferentes, como el acero y el aluminio, sin aislamiento, puede producirse corrosión galvánica debido a la reacción electroquímica entre metales diferentes. Con el tiempo, esto debilita el conducto y puede causar fallos en la conexión. Los accesorios de transición con manguitos de goma o plástico crean una barrera entre los metales, evitando la corrosión y la filtración de humedad.

2.3 Uso del tipo de conducto incorrecto para el entorno de instalación

Seleccionar el tipo de conducto incorrecto para el entorno de instalación puede provocar fallos prematuros, riesgos de seguridad y reparaciones costosas. Los conductos están diseñados para soportar factores ambientales específicos como la humedad, el calor, la exposición a los rayos UV y la tensión mecánica. El uso de un conducto no apto para el entorno puede provocar grietas, corrosión y fallos eléctricos.

2.3.1 Aplicaciones en interiores y exteriores

Para instalaciones interiores, el PVC y los tubos eléctricos no metálicos (ENT) son ligeros y resistentes a la corrosión, lo que los hace ideales para uso residencial y comercial. Sin embargo, los conductos de PVC para exteriores deben estar clasificados para la exposición a rayos UV y altas temperaturas para evitar su degradación. Para instalaciones exteriores o expuestas, se prefieren los conductos metálicos rígidos (RMC) y los conductos metálicos intermedios (IMC) debido a su robustez y resistencia a la intemperie.

2.3.2 Ubicaciones húmedas y secas

Los conductos en ambientes húmedos o mojados deben ser resistentes a la humedad. Los conductos metálicos flexibles estancos (LFMC) y los conductos rígidos de PVC están diseñados para lugares húmedos, ya que proporcionan una barrera impermeable y evitan la infiltración de humedad. Los conductos metálicos eléctricos (EMT) estándar no son aptos para ambientes húmedos a menos que estén tratados para resistir la corrosión. Las juntas y accesorios deben sellarse con conectores estancos para evitar la entrada de humedad.

2.3.3 Entornos corrosivos y de alta temperatura

Los conductos metálicos, como el RMC y el IMC, resisten mejor las altas temperaturas que los de plástico, lo que los hace ideales para aplicaciones industriales cerca de equipos generadores de calor. Sin embargo, el metal puede corroerse en ambientes con alto contenido de sustancias químicas o salinos. En estos casos, los conductos metálicos recubiertos de PVC o de acero inoxidable ofrecen mayor resistencia a la corrosión.

2.3.4 Instalaciones subterráneas vs. sobre el suelo

Las instalaciones subterráneas requieren conductos resistentes a la presión del suelo, la humedad y la corrosión. Los conductos de PVC cédula 40 y cédula 80 están clasificados para enterramiento directo y ofrecen una excelente resistencia a la humedad y a los productos químicos. Los conductos metálicos instalados bajo tierra requieren revestimientos protectores o fundas de plástico para evitar la oxidación y la degradación por contacto con el suelo.

3. Errores comunes al doblar conductos

Doblar conductos es más que simplemente adaptar un tubo a un espacio. Afecta directamente el rendimiento y la longevidad del sistema eléctrico. Las curvas incorrectas pueden causar un desgaste excesivo de los cables eléctricos, dificultar el paso de los conductores por el conducto y crear puntos de debilidad mecánica que pueden provocar fallos con el tiempo.

3.1 Curvatura excesiva o torceduras

La sobrecurvatura o enroscamiento se produce cuando un conducto se dobla con demasiada fuerza o bruscamente, lo que provoca su colapso o deformación. Esto debilita la estructura del conducto y aumenta la fricción al tirar de los cables, lo que puede dañar el aislamiento del cable y provocar fallos eléctricos.

3.1.1 Causas de flexión excesiva

El uso inadecuado de las herramientas de doblado es una causa común de sobredoblado. Aplicar demasiada fuerza, usar una zapata de doblado de tamaño incorrecto o trabajar con herramientas dañadas puede provocar que el conducto se doble o aplane. Por ejemplo, el conducto metálico rígido (RMC) puede doblarse si se dobla manualmente sin suficiente palanca, mientras que el conducto de PVC puede agrietarse si no se calienta adecuadamente antes de doblarlo.

3.1.2 Consecuencias del enroscamiento

Las torceduras y las curvas cerradas crean superficies irregulares que dificultan el paso de cables por el conducto, lo que aumenta el riesgo de daños en el aislamiento y cortocircuitos. En instalaciones subterráneas o exteriores, las torceduras pueden atrapar humedad y residuos, acelerando la corrosión y debilitando el conducto con el tiempo.

3.2 Uso de un radio de curvatura incorrecto

El radio de curvatura se refiere a la curvatura mínima permitida que un conducto puede formar sin dañarlo ni a los cables internos. Doblar un conducto demasiado fuerte puede causar daños estructurales y dificultar el paso de los cables, mientras que una curva demasiado ancha puede provocar pandeo y un soporte deficiente de los cables.

3.2.1 Problemas con un radio de curvatura estrecho

Cuando el radio de curvatura es demasiado pequeño, la pared interior del conducto se comprime mientras que la exterior se estira, causando deformaciones, aplanamientos o grietas. Esto aumenta la fricción al tirar de los cables, lo que puede rasgar o rayar el aislamiento, aumentando así el riesgo de cortocircuitos y sobrecalentamiento. Las curvas cerradas en conductos metálicos también pueden provocar su deformación, reduciendo su diámetro interior y obstruyendo el paso de los cables.

3.2.2 Problemas con un radio de curvatura grande

Un radio de curvatura excesivamente grande aumenta la longitud total del conducto, lo que provoca holgura y un soporte deficiente para los cables. Los cables pueden amontonarse o crear puntos de presión dentro del conducto, lo que aumenta la resistencia y el calentamiento localizado. Las curvas grandes también requieren un soporte más frecuente para evitar que se deformen con el tiempo.

3.3 Curvas desalineadas y ángulos deficientes

Las curvas y ángulos incorrectos se producen cuando las secciones del conducto no están correctamente alineadas, lo que genera tensión en las juntas y accesorios. Esto puede provocar conexiones debilitadas, la entrada de humedad y dificultar el paso de cables por el conducto.

3.3.1 Causas de desalineación

La medición y el marcado imprecisos son las principales causas de las curvas desalineadas. Incluso un pequeño error en una curva de 90 grados puede impedir que el conducto se alinee con los puntos de conexión, obligando a los instaladores a aplicar presión para ajustar el ajuste. Usar una herramienta de doblado incorrecta o apresurar el proceso también puede provocar ángulos irregulares.

3.3.2 Consecuencias de ángulos deficientes

Las curvas desalineadas generan tensión mecánica en las uniones, lo que aumenta el riesgo de grietas y aflojamiento con el tiempo. Una mala alineación dificulta el tendido de cables y aumenta la fricción, lo que puede dañar el aislamiento. En instalaciones expuestas, las curvas torcidas dan una imagen poco profesional y pueden no pasar la inspección.

3.4 Arrugas y aplanamiento del conducto

Las arrugas y el aplanamiento se producen cuando un conducto se dobla incorrectamente, lo que provoca el colapso o la deformación de las paredes. Esto reduce el espacio interno para los cables y aumenta la fricción, lo que puede dañar el aislamiento y debilitar la función protectora del conducto.

3.4.1 Causas de arrugas y aplanamiento

Las arrugas se producen cuando el conducto de PVC se sobrecalienta o se dobla de forma irregular, lo que provoca la deformación de la pared interior. El aplanamiento suele ocurrir cuando se aplica demasiada fuerza al doblarlo o cuando se utiliza una zapata de doblado de tamaño incorrecto. Los conductos metálicos pueden aplanarse si se doblan con demasiada presión o con una herramienta de doblado dañada.

3.4.2 Consecuencias de los conductos deformados

Los conductos arrugados o aplanados dificultan el paso de cables, lo que aumenta la fricción y el riesgo de dañar el aislamiento. El diámetro interno reducido también limita la capacidad del cable y crea puntos débiles que pueden agrietarse o fallar bajo tensión.

4. Errores comunes en el soporte y fijación de conductos

El soporte o la fijación inadecuados de los conductos eléctricos es un error común que puede provocar inestabilidad del sistema, pandeo, daños en los conductores y riesgos de seguridad a largo plazo. Los conductos eléctricos deben estar firmemente anclados y fijados para evitar movimientos, tensiones en las juntas y daños causados por fuerzas ambientales o mecánicas. Un soporte inadecuado puede provocar la separación de los conductos, la exposición de cables con corriente, un aumento de la resistencia e incluso riesgos de incendio en casos extremos.

4.1 Pasando por alto la expansión y la contracción

Los cambios de temperatura provocan que los conductos se expandan y contraigan. Ignorar este movimiento puede provocar deformaciones, separación de juntas y fallos a largo plazo del sistema, especialmente en instalaciones exteriores. Los conductos de PVC se expanden más que los de metal, lo que los hace más susceptibles a sufrir daños por estrés térmico.

4.1.1 Causas de los problemas de expansión y contracción

El PVC se expande aproximadamente 0,91 cm por cada 3 metros por cada 10 °F de aumento, mientras que los conductos metálicos se expanden mucho menos: aproximadamente 1,8 cm por cada 3 metros. Si no se tiene en cuenta adecuadamente, esta diferencia puede causar tensión en las juntas, lo que provoca grietas, separación de conductos y cables expuestos.

4.1.2 Consecuencias del estrés térmico

El movimiento térmico puede provocar que los conductos se arqueen, agrieten o se separen de los accesorios. En instalaciones exteriores o subterráneas, esto crea aberturas para la humedad y los residuos, lo que aumenta el riesgo de corrosión y fallos eléctricos.

4.2 Instalación incorrecta de juntas y accesorios

Las juntas y accesorios mal instalados pueden debilitar el sistema de conductos, provocando separaciones, entrada de humedad y cables expuestos. La correcta alineación, sellado y fijación de las juntas son esenciales para una instalación segura y duradera.

4.2.1 Causas de una instalación incorrecta

Las uniones desalineadas, la aplicación inadecuada de cemento y el tamaño incorrecto de los accesorios son problemas comunes. En el caso de los conductos de PVC, no limpiar ni imprimar las superficies antes de aplicar cemento solvente puede causar uniones débiles. Apretar demasiado los accesorios metálicos o usar conectores no compatibles también puede provocar daños y una mala conexión a tierra.

4.2.2 Consecuencias de una mala instalación de las juntas

Las uniones sueltas o desalineadas crean puntos débiles por donde pueden penetrar la humedad y los residuos, lo que aumenta el riesgo de corrosión y fallos eléctricos. En zonas con alta vibración, las uniones mal aseguradas pueden aflojarse con el tiempo, dejando los cables expuestos y creando peligro de incendio.

4.3 No seguir el espaciamiento de soporte adecuado

Un espaciado adecuado entre los soportes evita que los conductos se comben, se separen en las juntas y ejerzan presión sobre el cableado. Seguir las directrices del NEC para la colocación de los soportes es esencial para una instalación segura y duradera.

4.3.1 Causas de un espaciamiento deficiente de los soportes

Un error común es la separación incorrecta entre soportes. Para conductos de PVC, la Tabla 352.30 del NEC exige soportes cada 90 cm (3 pies) para conductos de hasta 2,5 cm (1 pulgada) de diámetro y cada 1,5 m (5 pies) para conductos de mayor tamaño. Los conductos metálicos, como los EMT y los RMC, tienen requisitos de separación diferentes debido a su mayor resistencia y rigidez.

4.3.2 Consecuencias de un apoyo deficiente

Sin un soporte adecuado, los conductos pueden combarse o separarse de las uniones, lo que provoca desalineación y tensión en los cables internos. En entornos exteriores o con alta vibración, los conductos sueltos pueden permitir la entrada de humedad y residuos al sistema, lo que provoca corrosión y fallos eléctricos.

5. Causas comunes de sobrellenado de conductos

Sobrellenar un conducto es un error común que puede afectar gravemente la seguridad y el rendimiento de un sistema eléctrico. Los conductos eléctricos están diseñados para proteger y organizar el cableado eléctrico, a la vez que proporcionan suficiente espacio para una adecuada disipación del calor y flexibilidad. Sin embargo, cuando se pasan demasiados conductores por un solo conducto, pueden surgir varios problemas, como sobrecalentamiento, mayor fricción durante el tendido de cables y dificultades para futuras tareas de mantenimiento o reparaciones.

5.1 Malentendido sobre el dimensionamiento de los conductos

Los errores de dimensionamiento de conductos son comunes entre los aficionados al bricolaje, lo que provoca sobrellenado, sobrecalentamiento y daños en los cables. El tamaño del conducto se basa en el calibre comercial, no en el diámetro interno, lo que puede generar confusión al calcular la capacidad.

5.1.1 Causas de errores de dimensionamiento

Los aficionados al bricolaje suelen asumir que el tamaño del conducto corresponde al diámetro interior, pero no es así. Por ejemplo, un conducto de PVC de 1 pulgada, cédula 40, tiene un diámetro interior real de aproximadamente 1,049 pulgadas. El grosor de la pared también varía según el tipo de conducto (p. ej., cédula 40 frente a cédula 80), lo que afecta aún más la capacidad.

5.1.2 Consecuencias de un dimensionamiento incorrecto

Llenar demasiado un conducto restringe el flujo de aire y aumenta la fricción durante el tendido de cables, lo que puede dañar el aislamiento y causar sobrecalentamiento. Los conductos de tamaño inadecuado también dificultan futuras modificaciones y aumentan el riesgo de cortocircuitos.

5.2 Agregar demasiados cables después de la instalación inicial

Añadir cables adicionales a un conducto ya instalado puede parecer conveniente, pero a menudo provoca sobrellenado, sobrecalentamiento y daños en los cables. Los conductos tienen límites de llenado estrictos según el tamaño y el tipo de cable, que deben respetarse para evitar riesgos eléctricos.

5.2.1 Causas del sobrellenado

Los aficionados al bricolaje suelen superar los límites de llenado de NEC al añadir circuitos adicionales a un conducto existente. Por ejemplo, un conducto de PVC Schedule 40 de 1 pulgada con una capacidad de 35% puede superar el límite de 40% añadiendo solo unos pocos cables más. Esto aumenta la fricción e impide una disipación adecuada del calor.

5.2.2 Consecuencias del sobrellenado

Los conductos sobrecargados restringen el flujo de aire, lo que provoca una acumulación de calor que debilita el aislamiento del cable y aumenta el riesgo de cortocircuitos. Además, dificulta el mantenimiento futuro y aumenta la posibilidad de dañar los cables existentes durante las modificaciones.

5.3 Cálculo incorrecto de curvas y espacio en la caja de conexiones

Los ángulos de curvatura incorrectos y el espacio insuficiente en la caja de conexiones pueden dificultar el tendido de cables y aumentar la tensión en el conducto y los accesorios. Es fundamental seguir las directrices del NEC sobre curvaturas y relleno de la caja para una instalación fluida y segura.

5.3.1 Causas de errores en el cálculo de curvas y espacios

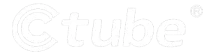

Los aficionados al bricolaje suelen superar el límite del NEC de 360 grados de curvatura total entre los puntos de tracción, lo que genera una tensión excesiva en los cables. Las cajas de conexiones demasiado pequeñas o demasiados cables y conectores también generan problemas de espacio, lo que dificulta la instalación y el mantenimiento posterior.

5.3.2 Consecuencias de una mala planificación

Las curvas cerradas aumentan la fricción y pueden dañar el aislamiento del cable. Las cajas de conexiones sobrecargadas dificultan la correcta conexión, lo que aumenta el riesgo de cables sueltos, cortocircuitos y sobrecalentamiento.

6. Errores comunes en la conexión de accesorios

Los accesorios de conducto mal instalados o seleccionados pueden comprometer la integridad de todo el sistema eléctrico, provocando la entrada de humedad, cortocircuitos y fallos mecánicos. Asegurar y sellar correctamente los accesorios de conducto es fundamental para mantener la continuidad de la conexión a tierra, garantizar la resistencia a la intemperie y evitar daños a los conductores.

6.1 Elección del tipo de accesorio incorrecto

El uso de un conector de conducto incorrecto puede debilitar el sistema, permitiendo la entrada de humedad y residuos, lo que compromete la seguridad eléctrica. Los conectores deben ser compatibles con el tipo de conducto y estar homologados para el entorno de instalación.

6.1.1 Causas del uso incorrecto del accesorio

El uso de materiales inadecuados, como el uso de un conector metálico con un conducto de PVC, genera tensión y debilita la conexión. El uso de un conector demasiado grande o demasiado pequeño puede provocar uniones sueltas o deformaciones bajo presión.

6.1.2 Consecuencias de un ajuste inadecuado

Las conexiones incorrectas reducen la resistencia mecánica y comprometen la conexión a tierra, lo que aumenta el riesgo de fallos eléctricos e incendios. Las conexiones mal ajustadas pueden aflojarse con el tiempo, permitiendo la entrada de humedad y residuos.

6.2 Roscado incorrecto y conexiones desalineadas

Una rosca incorrecta y una conexión de conductos desalineada debilitan el sistema, lo que provoca uniones sueltas, una conexión a tierra deficiente y la entrada de humedad. Una correcta alineación y roscado son esenciales para conexiones seguras y fiables.

6.2.1 Causas de problemas de roscado y alineación

Las roscas poco profundas o demasiado profundas impiden que el conducto se asiente correctamente, lo que provoca conexiones sueltas o inestables. La rosca cruzada se produce cuando el conducto no está alineado con el conector, lo que daña las roscas y debilita la unión.

6.2.2 Consecuencias de un roscado y una alineación deficientes

Las conexiones sueltas pueden interrumpir la continuidad eléctrica y permitir la entrada de humedad en el conducto, lo que provoca corrosión y cortocircuitos. Las uniones desalineadas generan tensión mecánica, lo que aumenta el riesgo de grietas y separaciones con el tiempo.

6.3 No sellar los accesorios para exteriores y lugares húmedos

Las conexiones para exteriores y lugares húmedos deben estar debidamente selladas para evitar la entrada de humedad en el conducto. La infiltración de agua puede causar corrosión, cortocircuitos y fallos de aislamiento.

6.3.1 Causas de un sellado inadecuado

Usar accesorios estándar para interiores en exteriores o lugares húmedos es un error común. Omitir selladores o colocar mal las juntas puede dejar pequeños huecos por donde puede entrar la humedad.

6.3.2 Consecuencias de un sellado deficiente

La humedad en el conducto puede corroer los componentes metálicos, debilitar el aislamiento y provocar cortocircuitos. La humedad atrapada puede congelarse en climas fríos, expandiéndose y agrietando el conducto o los accesorios.

6.4 Ajuste excesivo o insuficiente de los accesorios

Un apriete incorrecto de los accesorios de los conductos puede debilitar las conexiones, comprometer la conexión a tierra y permitir la entrada de humedad al sistema. Un par de apriete correcto garantiza una conexión segura y fiable.

6.4.1 Causas de un apriete inadecuado

Apretar demasiado puede dañar las roscas, deformar los accesorios y dañar las paredes de los conductos. Apretar demasiado crea conexiones sueltas que aumentan el riesgo de separación, mala conexión a tierra y entrada de agua.

6.4.2 Consecuencias de un apriete incorrecto

Un conducto de PVC demasiado apretado puede agrietarse o debilitarse con el tiempo. Los accesorios flojos pueden provocar que los cables se desplacen, lo que aumenta la tensión mecánica y el riesgo de fallos eléctricos.

7. Conclusión

Evitar errores comunes en la instalación de conductos ayuda a garantizar un sistema eléctrico seguro, confiable y que cumpla con la normativa. Elegir el material adecuado para los conductos, usar técnicas de doblado adecuadas, mantener los límites de llenado correctos y asegurar correctamente las juntas y accesorios son esenciales para un rendimiento a largo plazo.

Comprender las causas y consecuencias de estos errores permite a los aficionados al bricolaje abordar la instalación de conductos con mayor confianza y precisión. En caso de duda, consultar con un electricista cualificado puede evitar errores costosos y mejorar la seguridad. Dedicar tiempo a la instalación correcta de los conductos no solo protege el cableado, sino que también mejora la eficiencia general y la durabilidad del sistema eléctrico.

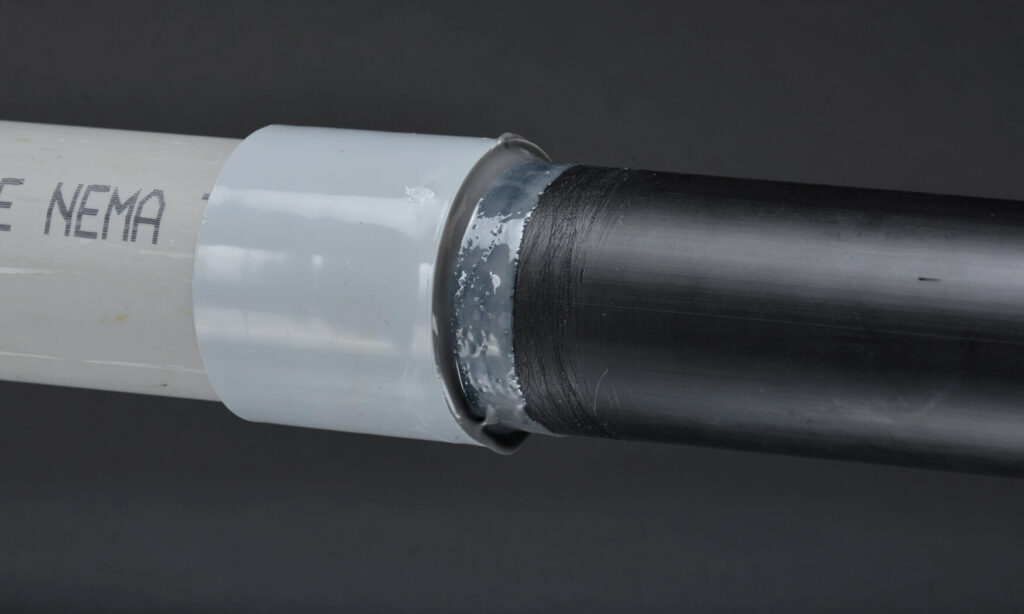

¡Gracias por leer! Espero que esta publicación te sea útil. Tubo C Nos especializamos en conductos y accesorios eléctricos de alta calidad, diseñados para cumplir con los estándares de la industria y ofrecer un rendimiento duradero. Ya sea que trabaje en un proyecto residencial, comercial o industrial, los productos Ctube están diseñados para soportar condiciones ambientales adversas, garantizando una instalación sencilla y una protección confiable. Para más información, visite nuestro sitio web o contáctenos.

Preguntas frecuentes

1. ¿A qué profundidad debo enterrar el conducto eléctrico?

La profundidad de enterramiento de los conductos eléctricos depende de varios factores, como el material del conducto, el tipo de instalación y el entorno de enterramiento. Una profundidad de enterramiento adecuada garantiza la protección del conducto contra daños físicos, humedad y agresiones ambientales.

2. ¿Cuánto tiempo debo dejar curar el cemento solvente de PVC antes de colocar los cables?

Para la mayoría de los cementos para PVC, deje curar al menos 15 minutos para conductos pequeños y hasta 24 horas para conductos grandes o en condiciones climáticas frías. Consulte las instrucciones del fabricante para obtener recomendaciones específicas.

3. ¿Cómo sé si un conducto está apto para uso en exteriores?

Revise las marcas de los conductos. Los conductos de PVC aptos para exteriores estarán etiquetados con términos como "resistentes a la luz solar" o "resistentes a los rayos UV". Los conductos metálicos para exteriores, como los de RMC e IMC, suelen estar galvanizados o recubiertos para evitar la corrosión.