Tabla de contenido

Palanca1. Introducción

1.1 Breve descripción general de los conductos eléctricos flexibles

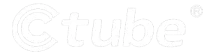

Los conductos eléctricos flexibles son un componente esencial en las instalaciones eléctricas, ya que proporcionan una vía de protección para el cableado eléctrico. A diferencia de los conductos rígidos, los conductos flexibles pueden doblarse y torcerse para sortear obstáculos, lo que los hace ideales para instalaciones en espacios reducidos o complejos. Esta adaptabilidad permite su uso en entornos residenciales, comerciales e industriales. Viene en varios tipos, incluidos los conductos metálicos flexibles herméticos a líquidos (LFMC), los conductos flexibles no metálicos, los conductos metálicos flexibles (FMC) y los conductos flexibles recubiertos de PVC, cada uno de los cuales ofrece beneficios y aplicaciones únicos.

1.2 Importancia de cortar correctamente los conductos flexibles

Cortar correctamente los conductos flexibles es fundamental para garantizar una instalación eléctrica segura y confiable. Un corte preciso ayuda a mantener la integridad del conducto, evita daños en los cables internos y garantiza un ajuste adecuado de los conectores y otros componentes. Un corte incorrecto puede generar bordes afilados que pueden dañar los cables, un ajuste inadecuado que compromete la seguridad de la instalación y un mayor riesgo de peligros eléctricos.

2. Diferentes tipos de conductos eléctricos flexibles que debes conocer

2.1 Conducto metálico flexible hermético a líquidos (LFMC)

Descripción: El conducto metálico flexible hermético a líquidos (LFMC) es un tipo de conducto flexible diseñado para ofrecer una protección sólida contra la humedad y otros contaminantes, manteniendo al mismo tiempo la flexibilidad. Se utiliza habitualmente en entornos en los que la exposición a líquidos, aceites o productos químicos es una preocupación.

2.1.1 Construcción

– Núcleo: El núcleo del LFMC suele estar hecho de acero galvanizado o aluminio, lo que proporciona flexibilidad e integridad estructural. El núcleo de metal tiene la forma de una bobina helicoidal, lo que permite que el conducto se doble y se flexione alrededor de obstáculos.

– Revestimiento exterior: El revestimiento exterior está hecho de un material plástico o de caucho hermético, generalmente PVC (cloruro de polivinilo) o termoplástico. Este revestimiento está diseñado para evitar que la humedad, los aceites y otros contaminantes penetren en el conducto y lleguen al cableado eléctrico interior.

2.1.2 Características

– Hermético a líquidos: la característica principal de LFMC es su capacidad para evitar la entrada de líquidos, lo que lo hace adecuado para lugares mojados o húmedos.

– Durable: La combinación de un núcleo de metal y una cubierta exterior protectora proporciona una excelente durabilidad y resistencia al daño físico, la corrosión y los factores ambientales.

– Flexible: El diseño helicoidal del núcleo metálico permite que el conducto se doble y flexione, lo que lo hace ideal para instalaciones que requieren enrutamiento alrededor de obstáculos o en espacios reducidos.

– Resistente a la temperatura: LFMC puede soportar una amplia gama de temperaturas, lo que lo hace adecuado para aplicaciones tanto en interiores como en exteriores.

2.1.3 Usos comunes

– Instalaciones al aire libre: El LFMC se utiliza ampliamente en entornos al aire libre donde la exposición a la lluvia, la nieve u otra humedad es un problema. Protege el cableado eléctrico de la entrada de agua, lo que reduce el riesgo de fallas eléctricas o cortocircuitos.

– Entornos industriales: En entornos industriales, el LFMC se utiliza para proteger el cableado de la exposición a aceites, productos químicos y estrés mecánico. Se encuentra comúnmente en plantas de fabricación, refinerías y otras instalaciones industriales.

– Sistemas de calefacción, ventilación y aire acondicionado (HVAC): el LFMC se utiliza a menudo en sistemas de calefacción, ventilación y aire acondicionado (HVAC) para enrutar el cableado a lo largo de conductos y otros componentes mecánicos. Su flexibilidad y sus propiedades herméticas lo hacen ideal para estas aplicaciones.

– Maquinaria y Equipos: El LFMC se utiliza para conectar cableado eléctrico a maquinaria y equipos que puedan estar sujetos a vibraciones o movimiento. La flexibilidad del conducto le permite absorber vibraciones y evitar daños en el cableado.

2.2 Conducto flexible no metálico

2.2.1 Construcción

Los conductos flexibles no metálicos están fabricados principalmente con PVC (cloruro de polivinilo) u otros tipos de materiales plásticos. La construcción suele implicar:

– Material: El PVC es muy utilizado por su flexibilidad, durabilidad y resistencia a la humedad y a los productos químicos. También se pueden utilizar otros plásticos como el nailon o el polietileno, según los requisitos específicos de la aplicación.

– Diseño en espiral: El conducto se fabrica en forma de espiral o helicoidal, lo que le permite doblarse y flexionarse fácilmente sin riesgo de enroscarse o romperse. Este diseño facilita el tendido suave del cable durante la instalación.

2.2.2 Características

– Flexibilidad: Los conductos no metálicos son muy flexibles, lo que les permite sortear obstáculos y atravesar espacios reducidos sin necesidad de codos ni accesorios. Esta flexibilidad simplifica la instalación y reduce los costos de mano de obra.

– Resistencia a la corrosión: a diferencia de los conductos metálicos, los conductos no metálicos no son corrosivos y no se oxidan ni se degradan con el tiempo. Esto los hace adecuados para entornos húmedos o corrosivos sin necesidad de recubrimientos protectores adicionales.

– Ligero: El uso de materiales plásticos hace que los conductos no metálicos sean livianos, lo que facilita su manejo durante la instalación y reduce la carga general sobre las estructuras de soporte.

– No conductivos: los conductos de plástico no son conductivos y proporcionan aislamiento eléctrico, lo que minimiza el riesgo de descarga eléctrica o cortocircuito. Esto es especialmente importante en entornos donde la seguridad eléctrica es primordial.

– Resistencia a los rayos UV: algunos grados de conductos no metálicos son resistentes a los rayos UV, lo que permite su uso en aplicaciones al aire libre donde la exposición a la luz solar podría degradar el material.

2.2.3 Aplicaciones

Los conductos flexibles no metálicos encuentran un uso generalizado en diversas industrias y entornos:

– Residencial: En casas y departamentos, se utilizan conductos no metálicos para enrutar el cableado eléctrico en sótanos, áticos y espacios de acceso. Su flexibilidad y facilidad de instalación los hacen ideales para proyectos de modernización y renovación.

– Comercial: En edificios de oficinas, tiendas minoristas y espacios comerciales, los conductos no metálicos proporcionan una solución rentable para instalaciones eléctricas donde se requiere flexibilidad y durabilidad.

– Industrial: Las aplicaciones industriales ligeras se benefician de la resistencia a la corrosión y la flexibilidad de los conductos no metálicos. Se utilizan en talleres, plantas de fabricación y almacenes para proteger el cableado de los peligros ambientales y la tensión mecánica.

– Exterior: Ciertos tipos de conductos no metálicos están diseñados para uso en exteriores, donde protegen el cableado de la exposición a la humedad, la luz solar y las condiciones climáticas. Se utilizan comúnmente en sistemas de iluminación exterior, paisajismo y riego.

2.3 Conducto metálico flexible (FMC)

2.3.1 Construcción

El conducto metálico flexible, también conocido como Greenfield o Flex, es un tipo de conducto utilizado para proteger el cableado eléctrico en entornos donde se requiere flexibilidad y protección mecánica.

– Material: El FMC generalmente está hecho de una tira de acero o aluminio enrollada helicoidalmente, formando un tubo de metal flexible. El diseño helicoidal permite que el conducto se doble y se tuerza mientras mantiene su integridad estructural.

– Recubrimiento: Algunas variedades de FMC pueden tener una cubierta de PVC o hermética a líquidos para protección adicional contra la humedad y los contaminantes, dependiendo de los requisitos específicos de la aplicación.

2.3.2 Características

– Flexibilidad: El FMC es muy flexible en comparación con los conductos metálicos rígidos, lo que le permite doblarse alrededor de esquinas y obstáculos sin necesidad de codos ni accesorios. Esta flexibilidad simplifica la instalación y reduce los costos de mano de obra.

– Resistencia: A pesar de su flexibilidad, el FMC proporciona una protección mecánica robusta para el cableado eléctrico, protegiéndolo de daños físicos, impactos y abrasión.

– Resistencia a la temperatura: FMC puede soportar una amplia gama de temperaturas, lo que lo hace adecuado para aplicaciones tanto interiores como exteriores donde las condiciones ambientales varían.

– Resistencia a la corrosión: si bien no es tan resistente a la corrosión como los conductos no metálicos, la construcción metálica de FMC proporciona protección adecuada contra la mayoría de los factores ambientales.

2.3.3 Aplicaciones

El conducto metálico flexible se utiliza en diversas industrias y entornos:

– Comercial e industrial: El FMC se utiliza habitualmente en edificios comerciales, plantas de fabricación e instalaciones industriales donde es necesario proteger el cableado de la tensión mecánica y posibles daños. Es adecuado para instalaciones en paredes, techos y suelos donde se requiere flexibilidad.

– Maquinaria y Equipos: El FMC se utiliza para proteger el cableado eléctrico en maquinaria y equipos que experimentan vibraciones o movimiento. Su flexibilidad permite que el cableado se mueva con el equipo sin comprometer la seguridad.

– Interior y exterior: Dependiendo del tipo y recubrimiento específicos, el FMC se puede utilizar en interiores o exteriores para proteger el cableado de la humedad, la luz solar y las condiciones climáticas.

2.4 Conducto flexible recubierto de PVC

2.4.1 Construcción

El conducto flexible revestido de PVC combina la flexibilidad de un conducto metálico con las propiedades protectoras de un revestimiento de PVC. Este tipo de conducto está diseñado para proporcionar una mayor protección contra factores ambientales como la humedad, los productos químicos y la luz ultravioleta, lo que lo hace adecuado para una variedad de aplicaciones exigentes.

– Material del núcleo: El núcleo del conducto flexible recubierto de PVC generalmente está hecho de una bobina helicoidal de acero o aluminio, que proporciona al conducto su flexibilidad y resistencia mecánica.

– Recubrimiento de PVC: El núcleo metálico está cubierto con una capa duradera de cloruro de polivinilo (PVC). Este recubrimiento agrega una capa adicional de protección, lo que hace que el conducto sea resistente a una amplia gama de peligros ambientales.

2.4.2 Características

– Flexibilidad: El núcleo metálico helicoidal permite que el conducto se doble y flexione fácilmente, lo que lo hace adecuado para instalaciones en espacios reducidos o complejos.

– Durabilidad: El recubrimiento de PVC proporciona una excelente resistencia a la humedad, productos químicos, aceites y otras sustancias corrosivas, prolongando la vida útil del conducto.

– Resistencia a los rayos UV: El revestimiento de PVC también ofrece protección contra la luz UV, evitando la degradación cuando se expone a la luz solar.

– Resistencia a la temperatura: el conducto flexible recubierto de PVC puede soportar una amplia gama de temperaturas, lo que lo hace adecuado para aplicaciones tanto en interiores como en exteriores.

2.4.3 Aplicaciones

El conducto flexible revestido de PVC se utiliza en diversos entornos, especialmente donde la exposición a condiciones adversas es una preocupación:

– Configuraciones industriales: ideal para usar en plantas de fabricación, refinerías e instalaciones de procesamiento químico donde el conducto puede estar expuesto a productos químicos agresivos, aceites y temperaturas extremas.

– Instalaciones al aire libre: Adecuado para aplicaciones al aire libre donde el conducto está expuesto a los elementos climáticos, incluida la lluvia, el sol y las temperaturas variables.

– Ambientes marinos: La resistencia a la corrosión del revestimiento de PVC lo hace adecuado para su uso en ambientes marinos donde la exposición al agua salada es una preocupación.

– Sistemas HVAC: Se utilizan comúnmente en instalaciones HVAC para proteger el cableado en áreas donde hay fluctuaciones de humedad y temperatura.

3. Herramientas y materiales necesarios para cortar conductos eléctricos flexibles

Para cortar conductos eléctricos flexibles de forma precisa y segura se necesitan las herramientas y los materiales adecuados. Una preparación adecuada garantiza que el conducto se corte de forma limpia, preservando su integridad y facilitando la instalación.

3.1 Herramientas esenciales para cortar conductos flexibles

3.1.1 Cortador de conductos

– Descripción: Un cortador de conductos está diseñado específicamente para cortar conductos metálicos o no metálicos de forma limpia. Generalmente, cuenta con un mecanismo de trinquete que facilita el corte y lo hace más preciso.

– Uso: Coloque el cortador de conductos alrededor del conducto, apriete las manijas y gire el cortador alrededor del conducto para crear un corte limpio. La acción de trinquete ayuda a aplicar una presión constante, lo que garantiza un corte suave sin deformar el conducto.

– Beneficios: Esta herramienta es fácil de usar, reduce el esfuerzo físico requerido y asegura un corte limpio, minimizando la necesidad de alisado adicional.

3.1.2 Sierra para metales

– Descripción: Una sierra para metales es una herramienta versátil con una hoja de dientes finos capaz de cortar metal y plástico. Se utiliza a menudo para cortar conductos metálicos flexibles y revestidos de PVC.

– Uso: Sujete el conducto con una prensa o una abrazadera para evitar que se mueva. Utilice movimientos largos y firmes con la sierra para metales para cortar el conducto. Asegúrese de que la hoja permanezca recta para evitar cortes en ángulo que puedan dificultar la instalación.

– Beneficios: Las sierras para metales están ampliamente disponibles, son económicas y efectivas para una variedad de tareas de corte. Proporcionan un alto nivel de control, lo que permite realizar cortes precisos.

3.1.3 Cuchillo multiusos

– Descripción: Un cuchillo multiusos con una hoja afilada es esencial para cortar conductos flexibles no metálicos y recortar cualquier exceso de material después de realizar el corte principal.

– Uso: Marque la cubierta exterior del conducto con el cúter antes de realizar el corte final. Esto ayuda a guiar la cuchilla y evita que la cubierta se deshilache o rasgue. Asegúrese de utilizar una cuchilla afilada para garantizar un corte limpio.

– Beneficios: Los cutters multiusos son excelentes para realizar cortes precisos y controlados. También son útiles para una variedad de otras tareas, lo que los convierte en un complemento versátil para su kit de herramientas.

3.1.4 Herramienta de desbarbado

– Descripción: Se utiliza una herramienta desbarbadora para eliminar los bordes afilados o las rebabas que quedan en el conducto después de cortarlo. Las rebabas pueden dañar el cableado durante la instalación y dificultar la manipulación del conducto.

– Uso: Pase la herramienta desbarbadora por los bordes internos y externos del conducto cortado. Esto suavizará las áreas ásperas y evitará lesiones o daños al cableado.

– Beneficios: Las herramientas desbarbadoras mejoran la seguridad y garantizan un acabado suave y profesional de los cortes. Ayudan a mantener la integridad del conducto y protegen el cableado de la abrasión.

3.1.5 Cinta métrica

– Descripción: Las mediciones precisas son fundamentales para garantizar que el conducto se adapte correctamente a la instalación. Una cinta métrica le ayudará a medir la longitud exacta necesaria antes de cortar.

– Uso: Mida la longitud del conducto necesaria para la instalación y marque claramente el punto de corte con un marcador. Verifique las medidas para evitar errores.

– Beneficios: Las mediciones precisas evitan el desperdicio y garantizan un ajuste perfecto, reduciendo la necesidad de realizar ajustes y nuevos cortes.

3.1.6 Marcador

– Descripción: Se utiliza un marcador permanente para marcar el conducto donde se debe cortar. Esto ayuda a garantizar la precisión y exactitud en los cortes.

– Uso: Después de medir la longitud deseada, utilice el marcador para dibujar una línea clara y visible alrededor del conducto. Esta línea servirá como guía al cortar.

– Beneficios: Los marcadores son herramientas simples pero esenciales que proporcionan guías visuales claras, lo que ayuda a garantizar la precisión en sus cortes.

3.2.1 Guantes

– Descripción: Los guantes de protección protegen sus manos de los bordes afilados y rebabas del conducto, así como de posibles cortes con las herramientas.

– Uso: Use guantes en todo momento al cortar o manipular conductos. Elija guantes que ofrezcan un buen equilibrio entre protección y destreza, lo que le permitirá trabajar de forma segura sin sacrificar la precisión.

– Beneficios: Los guantes protegen tus manos de lesiones y mejoran el agarre, lo que facilita el manejo seguro de herramientas y conductos.

3.2.2 Gafas de seguridad

– Descripción: Las gafas de seguridad protegen sus ojos de los residuos y virutas de metal que pueden salir volando al cortar conductos.

– Uso: Utilice siempre gafas de seguridad al cortar conductos, especialmente al utilizar herramientas eléctricas o una sierra para metales. Asegúrese de que las gafas se ajusten de forma segura y cómoda para brindar la máxima protección.

– Beneficios: Las gafas de seguridad previenen lesiones en los ojos y garantizan que pueda trabajar con confianza sin temor a que los residuos provoquen daños.

3.3 Herramientas opcionales para una mayor eficiencia

Si bien las herramientas esenciales y los equipos de seguridad enumerados anteriormente son suficientes para la mayoría de las tareas de corte de conductos, ciertas herramientas opcionales pueden mejorar su eficiencia y facilitar el trabajo.

3.3.1 Prensa o abrazadera para tuberías

– Descripción: Una prensa o abrazadera para tuberías mantiene el conducto firmemente en su lugar mientras lo cortas, evitando que se mueva y permitiendo cortes más precisos.

– Uso: Fije el conducto en la prensa o abrazadera antes de cortarlo. Esto mantiene el conducto firme, reduce el riesgo de resbalones o errores y hace que el proceso de corte sea más seguro y eficiente.

– Beneficios: Las prensas y las abrazaderas proporcionan estabilidad, lo que facilita la realización de cortes rectos y precisos. También liberan las manos, lo que permite realizar cortes con mayor control.

3.3.2 Lubricante

– Descripción: La aplicación de lubricante a la cuchilla de corte o al conducto puede reducir la fricción y hacer que el corte sea más suave, especialmente en el caso de conductos metálicos.

– Uso: Aplique una pequeña cantidad de lubricante en el área de corte o en la cuchilla antes de comenzar. Esto ayuda a reducir la acumulación de calor y prolonga la vida útil de la herramienta de corte.

– Beneficios: Los lubricantes reducen el desgaste de herramientas y conductos, garantizando cortes más limpios y alargando la vida útil de sus equipos.

Si se prepara adecuadamente y se siguen las mejores prácticas, se pueden lograr cortes precisos que mantengan la integridad del conducto y faciliten un proceso de instalación sin inconvenientes. Ya sea que trabaje con conductos metálicos flexibles herméticos a líquidos (LFMC), conductos flexibles no metálicos, conductos metálicos flexibles (FMC) o conductos flexibles revestidos de PVC, las herramientas y técnicas adecuadas garantizarán un proyecto exitoso y seguro.

4. Guía paso a paso para cortar conductos eléctricos flexibles

4.1 Selección de la herramienta adecuada

Elegir la herramienta adecuada para cortar conductos eléctricos flexibles es fundamental para lograr cortes limpios y precisos. El tipo de conducto que se va a cortar influye en la selección de la herramienta.

4.1.1 Conducto metálico flexible hermético a líquidos (LFMC)

– Mejor herramienta: Un cortador de conductos o una sierra para metales.

– Por qué: El núcleo metálico y la cubierta hermética al líquido del LFMC requieren una herramienta que pueda manipular ambos materiales sin causar daños.

4.1.2 Conducto flexible no metálico

– Mejor herramienta: Un cuchillo multiusos o un cortador de conductos.

– Por qué: Los conductos no metálicos suelen estar hechos de PVC u otros plásticos, que se cortan fácilmente con hojas afiladas.

4.1.3 Conducto metálico flexible (FMC)

– Mejor herramienta: Una sierra para metales o un cortador de conductos.

– Por qué: La construcción metálica de FMC requiere una herramienta que pueda navegar por la estructura enrollada sin aplastarla ni deformarla.

4.1.4 Conducto flexible recubierto de PVC

– Mejor herramienta: Un cortador de conductos o una sierra para metales con una hoja lubricada.

– Por qué: La combinación de metal y PVC requiere una herramienta que pueda manejar ambos materiales de manera eficiente.

4.2 Posicionamiento del conducto

Asegurar correctamente el conducto garantiza un corte recto y evita movimientos que podrían generar bordes imprecisos o irregulares.

4.2.1 Uso de una prensa o abrazadera para tubos

– Coloque el conducto en una prensa de tubo o fíjelo firmemente a un banco de trabajo estable.

– Apriete la prensa o abrazadera para mantener el conducto firmemente en su lugar.

4.2.2 Métodos alternativos

– Sujeción con la mano: si no dispone de una prensa o una abrazadera, sujete el conducto firmemente con una mano mientras corta con la otra. Este método es menos estable y puede no ser adecuado para todo tipo de cortes.

– Uso de un banco o borde de mesa: Apoye el conducto en el borde de un banco o mesa, utilizando el peso de su cuerpo para mantenerlo estable mientras corta.

4.3 Haciendo el corte

4.3.1 Uso de un cortador de conductos

– Coloque el cortador de conductos alrededor del conducto en el punto marcado.

– Apriete el cortador y gírelo alrededor del conducto hasta completar el corte.

– Consejos: Aplique una presión constante y asegúrese de que la cuchilla del cortador esté afilada para realizar cortes limpios.

4.3.2 Uso de una sierra para metales

– Coloque la hoja de la sierra para metales en el punto marcado.

– Utilice movimientos largos y uniformes para cortar el conducto.

– Para conductos metálicos, asegúrese de que la hoja sea adecuada para cortar metal.

– Consejos: Lubrique la cuchilla si corta conductos recubiertos de PVC para reducir la fricción.

4.3.3 Uso de un cuchillo multiusos

– Marque el conducto a lo largo de la línea marcada con el cortador.

– Continúe marcando hasta que el conducto se pueda doblar y romper limpiamente.

– Consejos: Utilice una cuchilla afilada y aplique una presión uniforme para evitar bordes irregulares.

4.4 Cómo suavizar los bordes ásperos con una herramienta desbarbadora

– Pase la herramienta desbarbadora a lo largo de los bordes cortados para eliminar rebabas o puntos ásperos.

– Asegúrese de que los bordes sean lisos para evitar daños a los cables o lesiones durante la instalación.

4.5 Terminando el corte

4.5.1 Inspección del corte para comprobar su suavidad

– Compruebe los bordes cortados para detectar posibles asperezas o rebabas restantes.

– Asegurarse de que el corte sea suave ayuda a la correcta instalación del conducto y evita posibles daños al cableado.

4.5.2 Comprobación de la precisión de la longitud de corte

– Mida el conducto cortado para asegurarse de que coincida con la longitud requerida.

– Si es necesario, realice cortes adicionales o recorte el conducto para lograr la longitud precisa necesaria.

5. Conclusión

Cortar conductos eléctricos flexibles de forma precisa y segura es una habilidad esencial para cualquier proyecto de instalación eléctrica. Comenzamos hablando de la importancia de seleccionar las herramientas adecuadas, haciendo hincapié en que el tipo de conducto influye en la elección de la herramienta, ya sea un cortador de conductos, una sierra para metales o un cúter. La colocación adecuada del conducto con una prensa o una abrazadera garantiza la estabilidad y la precisión durante el proceso de corte.

La práctica de estas técnicas mejorará su habilidad y confianza en el manejo de conductos flexibles. Tanto si es un electricista profesional como un aficionado al bricolaje, dominar estos pasos garantizará que sus instalaciones eléctricas sean eficientes y fiables.

Como fabricante de conductos de PVC con más de 10 años de experiencia en China, nos dedicamos a ofrecer conductos y accesorios de PVC de alta calidad que cumplen con estrictos estándares de certificación y se someten a pruebas rigurosas.

Nuestros conductos flexibles de PVC cumplen con los estándares de certificación pertinentes y pasan pruebas rigurosas, ofreciendo una amplia gama de colores y tamaños. Nuestra serie solar fotovoltaica y libre de halógenos con baja emisión de humos se ha mejorado mediante una formulación para un mejor rendimiento: la serie libre de halógenos con baja emisión de humos no produce sustancias tóxicas cuando se quema, y la serie solar fotovoltaica es más resistente a los rayos ultravioleta del exterior.

Si tiene algún requisito de proyecto, comuníquese con nosotros.

Preguntas frecuentes

1.¿Puedo utilizar tijeras normales para cortar un conducto flexible?

No, las tijeras comunes no son adecuadas para cortar conductos flexibles. Carecen de la fuerza y el filo necesarios para cortar materiales como metal o PVC grueso. El uso de herramientas inadecuadas puede provocar cortes desiguales y posibles daños en el conducto. En su lugar, utilice herramientas diseñadas específicamente para cortar conductos, como un cortador de conductos, una sierra para metales o un cúter.

2.¿Qué debo hacer si el conducto es demasiado difícil de cortar?

Si el conducto es demasiado duro para cortarlo, asegúrese de utilizar la herramienta adecuada para el material. Para conductos de metal, utilice una sierra para metales o un cortador de conductos de alta calidad diseñado para metal. Si utiliza una sierra para metales, asegúrese de que la hoja esté afilada y sea adecuada para cortar metal. La aplicación de lubricante también puede ayudar a reducir la fricción. Para conductos gruesos de PVC u otros conductos no metálicos, debería ser suficiente un cuchillo multiusos afilado o un cortador de conductos. Si el conducto sigue siendo difícil de cortar, considere utilizar herramientas eléctricas diseñadas para materiales más duros, como una sierra alternativa con la hoja adecuada.

3. ¿Cómo puedo garantizar un corte recto en todo momento?

Para garantizar un corte recto en todo momento, siga estos pasos:

1. Mida y marque con precisión: use una cinta métrica para medir la longitud del conducto necesario y marque claramente el punto de corte con un marcador.

2. Utilice una guía: para realizar cortes precisos, utilice una guía de corte o un trozo de madera de descarte para guiar su sierra o cortador.

3. Asegure el conducto: Asegure firmemente el conducto con una prensa o abrazadera para evitar que se mueva durante el corte.

4. Mano firme y presión constante: aplique una presión constante y uniforme mientras corta, y utilice movimientos suaves y controlados con la herramienta.

5. Verificar y ajustar: después de cortar, utilice una herramienta desbarbadora para suavizar los bordes ásperos y asegurarse de que el corte sea recto y limpio. Si es necesario, realice pequeños ajustes para lograr un corte perfecto.

4. ¿Cuál es la diferencia entre cortar un conducto flexible y un conducto rígido?

La flexibilidad que hace que los conductos flexibles sean tan versátiles también presenta un desafío significativo durante el corte. Al intentar cortar un conducto flexible, este tiende a moverse, torcerse y colapsar, lo que puede dar como resultado un corte desigual o impreciso. Para garantizar un corte limpio, se requiere un cuidado especial para mantener el conducto lo más firme y redondo posible. El conducto debe sujetarse con abrazaderas o mantenerse firmemente en su lugar, a menudo utilizando múltiples puntos de contacto para minimizar el movimiento. Para mitigar el movimiento, algunos operadores también utilizan un cortador de tubos con una abrazadera incorporada que estabiliza el conducto durante el proceso de corte.

Los conductos rígidos no se doblan fácilmente. Esta inflexibilidad significa que, una vez colocados, permanecen en su lugar, lo que resulta ventajoso durante el proceso de corte. Los conductos rígidos suelen ser rectos, lo que permite realizar mediciones y marcas con facilidad antes de cortarlos.

-1024x818.jpg)

.jpg)